包装印刷

烟包满版线条网印改凹印工艺改造流程

来源:科印网作者:彭强时间:2014/10/10 点击:

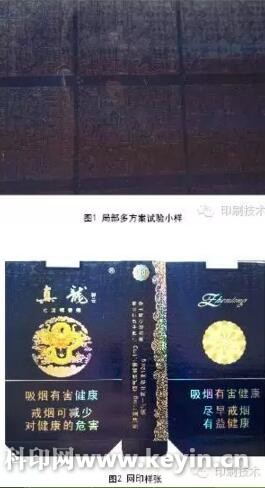

近年来,网印在高档烟包上得到了广泛应用,但网印在应用过程中常常会出现一些问题,且生产效率低。而凹印却具有耐印率高、套准精度高、生产效率高等优点。如果能用凹印代替网印,印刷设计质量和生产效率都能得到大幅提升。下面,南彩上海印刷厂www.aituwo.com小编以“真龙(祥云)”烟包满版线条网印改凹印为例,为大家介绍整个工艺改造流程。

为选出最佳的满版线条凹印工艺参数,需要做好如下准备:

(1)在同一支凹版上采用激光雕刻工艺制作5种不同方案的满版线条(网穴深度分别为35μm、40μm、45μm、50μm、55μm);

(2)定制不同配方的凹印凸字油墨,以便选出最佳配方的油墨。

试验材料准备妥当之后,按照以下步骤进行正式试验。

1.网穴深度的确定

将制作好的激光雕刻凹版上机试验,选用其中一种配方的凹印凸字油墨进行印刷设计,调整刮刀角度,使满版线条墨层厚度与网印样张一致,同时观察并记录不同网穴深度满版线条的印刷设计效果,并与网印样张对比,观察能否达到网印样张满版线条的厚度、平滑度和流平性效果,最终确定最佳网穴深度。

2.油墨类型和油墨黏度的确定

更换不同配方、不同黏度的凹印凸字油墨进行印刷设计试验,最终选定最佳配方的凹印凸字油墨。

3.刮刀角度的确定

选用最接近网印样张印刷设计效果的凹印凸字油墨再次进行试验,试验过程中按照65°~35°由大到小的顺序调整刮刀角度,同时观察并记录不同刮刀角度的印刷设计效果,以及刮刀角度由大到小变化时印刷设计效果的变化趋势,观察并记录达到网印样张印刷设计效果的最佳刮刀角度。

4.油墨温度的确定

将刮刀调整至最佳角度,然后对凹印凸字油墨进行加热,调整油墨温度,观察并记录不同温度下油墨的印刷设计效果,以及油墨温度由23℃升到65℃过程中印刷设计效果的变化趋势,观察并记录达到网印样张印刷设计效果的最佳油墨温度。

5.最佳试验参数的综合试验

通过以上分步试验,选用每个步骤(网穴深度、油墨类型、油墨黏度、刮刀角度、油墨温度)的最佳试验参数再进行综合试验,与网印样张对比,并记录印刷设计效果。

6.最佳试验参数的正式试验

当局部多方案试验小样(如图1所示)印刷设计效果能够达到网印样张(如图2所示)印刷设计效果时,制作正式凹版,按照最佳试验参数进行正式试验。

本试验选出的最佳试验参数为网穴深度50μm,刮刀角度50°,油墨温度40~45℃,油墨黏度150~200s(旋转黏度计)。

经过上述改造,“真龙(祥云)”烟包生产速度由原来2500张/小时提高至7000张/小时,不仅提高了生产效率,而且解决了网印套印精度差、拼版版面较大时局部印刷设计墨层不够厚实、网纱消耗大等问题。与此同时,我公司还对网印珠光、磨砂、雪花工艺也进行了凹印工艺改造,均获得了良好的效果,并成功应用于生产,不仅大大提高了生产效率和产品质量,而且满足了公司的产能需求。

- 申明:南彩上海印刷厂刊登此文《烟包满版线条网印改凹印工艺改造流程》,只为传递信息,不代表本站观点,版权归原作者所有!

- 标签:

- 上一篇:浅析异形标签模切的技术要点

- 下一篇:标签印刷设计中静电的影响及解决方法