包装印刷

九星印刷设计提高药包上机适应性的独门绝技

随着国内人工成本的高企,制药企业为了全面实现药包纸盒的高速自动化包装印刷,越来越重视药包纸盒的上机适应性。而药包纸盒自动包装印刷的顺畅与否,主要取决于药包纸盒模切压痕质量。下面,南彩上海印刷厂www.aituwo.com小编就改进模切压痕工序,提高药包纸盒上机适应性,谈谈我公司的一些做法。

导入精益生产理念,推进模切压痕标准化

(1)盒型结构、模切收位标准化

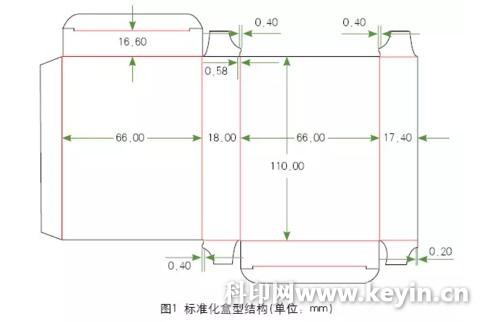

根据国内外不同包装印刷生产线的技术参数要求和药品的包装印刷要求,同时结合不同药包纸盒的材料特性,我公司设计印刷了一款适合各类包装印刷生产线和各类药品包装印刷要求的标准化盒型结构(如图1所示),同时对影响药包纸盒成型效果和上机适应性的插舌、锁扣、摇翼、粘边等的模切收位进行了标准化。

(2)压痕参数标准化

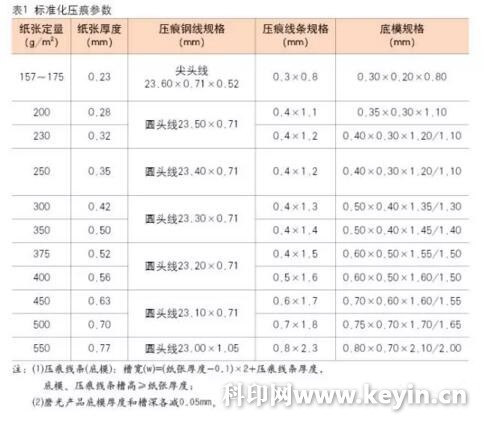

压痕工艺涉及工艺策划、模切制版、实际加工等环节,在这过程中需要根据纸张厚度、压痕钢线规格计算匹配的压痕线条或底模规格,但实际操作中,各环节参数的计算方法和标准并不统一,导致药包纸盒压痕质量不稳定、效果差。为实现上述各环节中压痕参数计算方法和标准的统一,我公司制定出压痕钢线、压痕线条以及底模规格的计算公式和标准,如表1所示。

(3)模切压力补偿规范化、标准化

模切压力是否均衡,直接影响模切压痕的质量和效率。传统的模切压力补偿方式操作简单粗放,大多采用生产的产品作为垫纸,以及透明胶带作为局部补底纸。但在模切机高速运转下,产品垫纸承受一段时间压力之后,其厚度会因频繁挤压而变薄,从而导致模切压力发生变化,出现模切不均、不穿、爆线等问题,需要进行反复补底工作,这样就大大降低了生产效率。而且,普通透明胶带的厚度也有一定局限,往往会导致模切压力补偿不精确,通常表现为补偿过重,从而导致模切刀口产生钝口,造成药包纸盒出现模切毛边现象。

为此,我公司在模切压力补偿方面实施了规范化操作和标准化生产,即在模切压力调节到70%穿透时,选用标准的垫纸和标准厚度的补底纸(包括3种厚度:0.03mm、0.05mm、0.08mm)进行模切压力补偿。相对传统的压力补偿方式,这种补偿方式更加精确、方便、快捷,不仅能确保模切压力的稳定性,还能提高模切换型效率以及模切版使用次数。

(4)模切压痕质量检验量化

模切压痕质量检验一般包括生产前签样和生产过程点检,通常通过人为主观来判断,比如样张比对、目测、折叠测试等,但由于这种检验方式太过依赖人的主观意识,因此检验结果存在一定风险。所以,为了更加精准地判断和控制药包纸盒的模切压痕质量,提高药包纸盒的上机适应性,我公司研究开发了纸盒开启力检测仪。药包纸盒开启力检测步骤如下:

①将待测的扁平药包纸盒(未打开过的)轻轻推进仪器“V”形装置上下横杠之间,如图2所示;

②长按仪器显示屏下方“P”键3~5秒,清除历史数据,然后按下“清零”按钮,将显示屏上的数字清零(显示数字在±1以内即可);

③按下“启动”按钮,“V”形装置下横杠上移、打开纸盒(如图3所示),此时显示屏上显示的数字就是打开药包纸盒需要的力度。

通过仪器检测所得的药包纸盒开启力数据,我公司对药包纸盒模切压痕质量实现了客观判断和控制,从而确保药包纸盒100%达到制药企业的高速自动化包装印刷要求。

(5)模切版房预校版专业化和模切版使用量化

模切版房按生产计划负责模切资料准备、模切版质量检验,压痕线条的匹配和裁切或底模的匹配和安装等预校版工作。这样模切机台操作人员就能将准备好的模切版直接安装到设备上,只需简单调整和补偿模切压力、设置模切机参数,即可进入正常生产。这种专业化分工,极大地提升了模切换型效率和生产效率。

另外,模切版房还建立了模切版质量状态跟踪制度,将模切版的使用进行量化,即每块模切版都要按类别编号建档,每次使用时必须登记生产时间、数量、模切版质量状态等。通过模切版使用量化管理,大大保证了模切版的上机质量和产品的模切压痕质量。

模切工序改进前后的收益

相比5~10年前,我公司的模切换型效率、模切设备稼动率、产品模切压痕质量和上机适应性都得到了大幅提升,公司市场占有率也由此大幅提高。

首先,模切换型时间由原来的平均2.5小时/次降低到目前的平均1.5小时/次,10台模切机一天可节省30个工时,相当于增加1台模切机的产能。

其次,模切设备稼动率由之前的50%提升到现在的70%左右,有效生产时间大幅增加,单位时间产出也有很大提升。

再次,产品模切压痕质量更加稳定,模切压痕工序的质量损失产值比由过去的0.06%降低至目前的0.03%。

最后,药包纸盒的上机适应性不断提升。机包盒项目开展初始阶段只有60%左右的产品适应高速自动化包装印刷,而立项改善时这一比例就已经提升到90%,目前所有产品已100%适应高速自动化包装印刷要求。

生产、技术和管理的标准化,使我公司的市场竞争优势不断提升,且连续多年在机包盒领域保持着领先地位,年销售额也由2005年的2亿多元提升至目前的近8亿元。

- 申明:南彩上海印刷厂刊登此文《九星印刷设计提高药包上机适应性的独门绝技》,只为传递信息,不代表本站观点,版权归原作者所有!

- 标签:

- 上一篇:论烫印模切工艺在酒包装印刷生产中的重要性

- 下一篇:“包装印刷之星”奖优秀包装印刷作品赏析