包装印刷

软管尾部促销标贴牢度不良案例浅析

大家在市面上有时候会看到软管的尾部会贴上一张不干胶标贴,其主要作用一是吸引消费者注意,二是增加软管印刷设计本身没有促销信息;所以我们一般把这类标贴称之为软管促销标贴。

软管促销标贴一般采用的材料是亮银PP,亮银PET,白色PP,其中以亮银的材料居多,因为这种材料能够最大限度吸引眼球,达到促销的效果。物理性能方面,促销标贴一般都需要腾空伸出被贴物一部分,要求不干胶材料本身具备一定的挺度,所以选择50u PP或者50u PET材料居多。有时客户为了配合产品装箱和运输的需要,避免运输过程中受到外力挤压变形,会要求使用更厚的材料,比如180u厚度的PET。

厚的材料可以保证标贴的挺度,但是也可能在后续大生产中带来意想不到的困扰。2015年年底我们就碰到了一个类似的案例。

客户反馈我们的促销标贴在生产线上没有办法粘牢到软管上,手工贴标之后,标贴一碰就掉。

初步分析:现场看到的情况确如客户所说,标贴粘性没有之前好。把软管和标贴拿回公司办公室做进一步分析时,却发现标贴粘性增强了。投诉发生时正值冬天,办公室温度比客户生产线温度要高。温度升高增加了胶水的流动性,有利于胶水粘性的发挥。

初步解决方案:把标贴取回,在25℃的环境中存储24小时;同时在客户贴标生产线上增加加热设备,让标贴在贴标之前保持在25℃左右的温度。

测试结果:失败。

进一步分析:后续得知客户更改了软管供应商,且软管表面印刷设计了保护光油。光油里面添加的蜡和硅,印刷设计干燥之后会浮在光油的表层,能够起到保护印刷设计油墨和耐刮擦的作用;但是同时也降低了软管的表面能,影响了胶水发挥粘性。

临时解决方案:采用浓度为40%的酒精擦拭软管尾部被贴面, 擦拭两遍,然后用干抹布擦干,贴上标贴。(因为产品上市时间紧张,如果重做软管,需要安排重新灌装。)

测试结果:贴标效果有很大改善,现场测试通过了客户质量部的检验。

交货问题解决之后,召集了不干胶材料供应商开会进一步分析,同时联系了软管供应商,目标是能够提供一套根本解决方案给到客户:

原因分析:

根本原因:软管表面上的光油含有硅和蜡的成分,表面能过低,导致贴标不良。

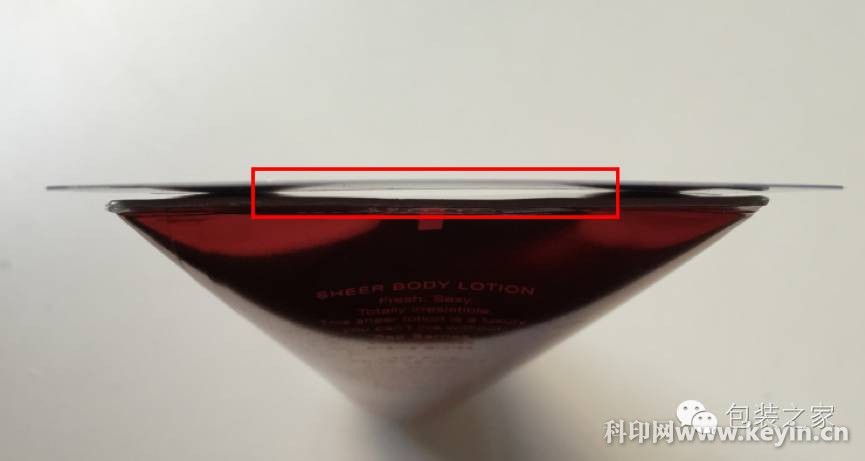

其他原因:标贴采用180u PET+38u PP的工艺,厚标贴挺度高;而贴标区域(管尾)是一个凹陷的曲面,贴标过程中标贴有回弹的现象,导致胶水没有办法发挥作用。如下图(图片产品品牌跟本文无关):

解决方案:

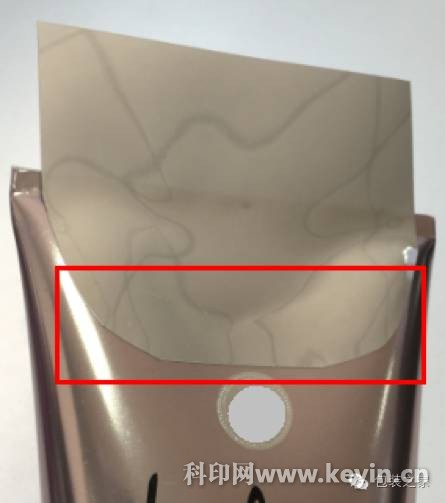

将标贴下方从方形更改为圆弧形,让标贴更好地贴合管尾凹型被贴面。如下图示意(图片产品品牌跟本文无关):

调整软管材料或者封尾工艺,减小管尾凹陷程度,让被贴面积更趋于平面。

减小标贴厚度,增加标贴跟随性,让标贴能够更好的贴合凹陷的被贴面:

a) 方案一:将生产工艺调整为180u PET+光油,将标贴厚度减小为180u

b) 方案二:将生产工艺调整为100u PET+光油,将标贴厚度减小为100u

让软管供应商调整光油配方:

a) 方案一:减少硅和蜡的添加比例

b) 方案二:采用可打印光油(可能会导致软管耐刮擦性能降低)

让材料供应商调整标贴胶水的初粘力:

a) 调整胶水配方,将初粘力从10N调整到13N

b) 但是定制的材料会有最小起订量的要求,这点需要跟客户做提前沟通。

客户收到新的标贴和新的软管之后,做振箱测试评估。

分析结论:

软管表面能低和标贴初粘力是一组需要解决的矛盾。

凹型被贴物和高挺度的标贴是一组需要解决的矛盾。

经历了整个案件的前后分析和解决过程,我们总结了如上两组矛盾,如果能够在产品开发过程中妥善解决这两组矛盾,我们就可以避免后续碰到类似促销标贴牢度不良的问题。

- 申明:南彩上海印刷厂刊登此文《软管尾部促销标贴牢度不良案例浅析》,只为传递信息,不代表本站观点,版权归原作者所有!

- 标签:

- 上一篇:不能不知道的“十大颠覆未来的包装印刷技术”榜单!

- 下一篇:如何生产出让客户满意的工业彩箱?