包装印刷

这样做,让微型瓦楞纸盒尺寸不再“失控”!

一说到微型瓦楞纸盒加工过程中的难题,大家一般想到的是抗压性和耐破性差、模切不良、糊盒开胶等常规问题,其实这些问题都比较单一,因此我们只要有针对性的对其进行处理,就可以解决。而微型瓦楞纸盒生产过程中半成品的伸长问题和与之对应的成品尺寸收缩问题却是综合性的,解决起来也相对困难一些。

在此,南彩上海印刷厂www.aituwo.com小编结合多年来在微型瓦楞纸盒加工方面的经验,对这些问题产生的原因及解决方法进行了归纳总结,与同行分享。

01半成品伸长问题及解决办法

1.伸长原因

微型瓦楞纸盒(特别是食品、电子产品、药品等所用的微型瓦楞纸盒)通常会采用拼排多联产品的方式进行生产。但是在微型瓦楞纸盒的印前设计印刷中,客户通常要求设计印刷纸盒各面的分界,并在印后加工时准确地按照这些分界来加工,这就是行业中俗称的“卡死色位”(以下简称“卡位”)。

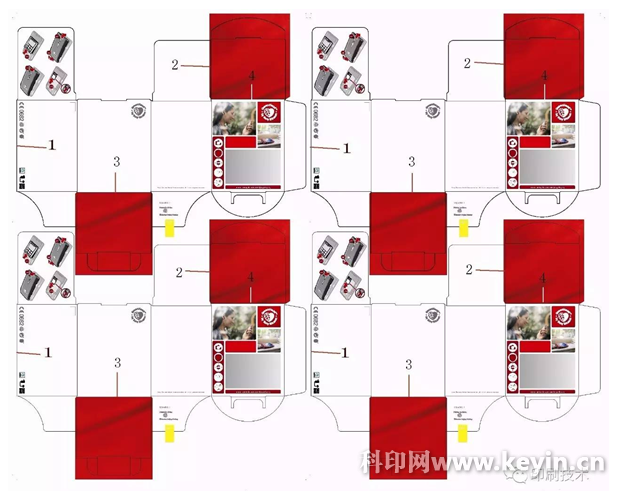

图1

图1图1就是一个标准的卡位微型瓦楞纸盒的版面设计印刷图。如果按原始文件的刀线图进行生产是行不通的,而且若不能很好地处理微型瓦楞纸盒半成品在生产工序中的伸长问题,就很难保证准确的卡位和较高的成品率。

图1中数字标注处都是微型瓦楞纸盒半成品比较容易出现伸长问题的地方。其中,标注1处容易切到文字,标注2处容易产生出血不够而露白的现象,标注3、4处容易超线或压不住色边,当这些加工难题同时出现在同一印张上时,如何得到较好的控制显得尤为重要。

但是更加困难的是,类似或同一款微型瓦楞纸盒的半成品在不同时间生产时的伸长量也不同,因此根本无规律可循。造成微型瓦楞纸盒半成品伸长的原因主要有以下几方面。

图2

图2 (1)由于瓦楞纸的用料、生产厂家、品牌不固定,使得瓦楞纸的性能也不稳定,进而导致瓦楞纸变形(如图2)。

(2)裱纸工序的压力、传压皮带的堆压厚度不能标准化。

(3)裱纸胶黏剂缺乏来料监控措施,主要是流速、固含量等性能。

图3

图3

(4)裱纸后的微型瓦楞纸板堆码不规范,保存环境差(如图3)。

(5)微型瓦楞纸盒生产工序的衔接时间控制不当。

2.控制方法

针对以上原因,南彩上海印刷厂www.aituwo.com小编总结了以下几种控制方法。

(1)建立来料检验标准。对瓦楞纸的水分、变形程度、楞高、斜楞等进行规范化的检验;对裱纸胶黏剂的流速、固含量等性能制定相关标准并进行检验。

(2)对裱纸后的微型瓦楞纸板进行水分监控,制定标准的含水量。

(3)规范堆码。刚裱纸完的微型瓦楞纸板表面比较平整,不宜摆放在温湿度变化大的环境中,以避免产生较大的变形量。

(4)对卡位较为严格的微型瓦楞纸盒还需制定工序的衔接时间,并保证每次都能严格按照这个时间进行生产加工。

(5)将微型瓦楞纸盒生产过程中的所有的注意事项和操作标准编写成一个可操作的流程。

严格执行以上几种控制方法,微型瓦楞纸盒半成品伸长量将得到有效控制,并为纸盒加工企业提供了可控的标准,而其伸长量也将被用作参考值进行生产指导,从而使不同时间生产出的同一款产品也能得到较好的控制。

02成品尺寸收缩问题及解决方法

客户使用环节也会遇到微型瓦楞纸盒成品收缩问题。一般情况下,刚生产出来的微型瓦楞纸盒放置一段时间后,其成品尺寸会缩小,而且随着微型瓦楞纸盒水分的不断挥发,其成品尺寸还会持续缩小,直至含水量减少到5%~8%时,其成品尺寸不再缩小,但在微型瓦楞纸盒的生产过程中保持5%~8%的含水量是不可行的。

对于一些在自动包装印刷生产线上使用的微型瓦楞纸盒,尤其是一些有内托的微型瓦楞纸盒,以及与内装物间隙较小的微型瓦楞纸盒,一般0.5mm的尺寸偏差就会影响自动包装印刷生产线的效率,而超过1mm就会影响内托的放置,因此客户对这些纸盒的成品尺寸都有非常高的要求。要想满足客户的需求,就必须考虑成品尺寸的缩减量,具体如下。

(1)找到生产环节微型瓦楞纸盒半成品含水量到客户使用中的成品含水量与尺寸缩减量之间的变量关系。

(2)严格监控微型瓦楞纸盒成品出货时的含水量,一般控制在12%左右。如果成品含水量太高,在客户使用过程中会严重失水,从而造成成品尺寸严重缩小和变形。此外,对于空运或海运的成品还应特别注意防潮,外包装印刷箱内部应套有塑料袋。

(3)随时与客户保持沟通,关注客户的库存条件、生产加工环境,并给予合理的建议。

- 申明:南彩上海印刷厂刊登此文《这样做,让微型瓦楞纸盒尺寸不再“失控”!》,只为传递信息,不代表本站观点,版权归原作者所有!

- 标签:

- 上一篇:即饮咖啡迎接千亿关口,创新包装印刷的机会来了!

- 下一篇:UV光油纸盒包装印刷的面子工程