包装印刷

烟包凹印水墨进阶之路必须认清的“坑”

众所周知,烟包印刷设计以凹印为主,而传统凹印采用的是溶剂型油墨,这是烟包溶剂残留的“罪魁祸首”,而水性油墨以水为主要溶剂,采用水性油墨代替溶剂型油墨,能有效解决烟包溶剂残留量高的问题。

下面,以南彩上海印刷厂www.aituwo.com小编公司一款烟包条盒产品为例,就凹印水性油墨在烟包印刷设计领域的应用做一些探讨。

工艺改进方案

该烟包条盒产品的印刷设计方案为:4色图案+2色实地专色+上光(如图1所示)。其中,实地专色部分约占产品总面积的90%,改用水性油墨印刷设计;4色图案则仍沿用溶剂型油墨印刷设计。

图1 烟包条盒产品印刷设计方案示意图

图1 烟包条盒产品印刷设计方案示意图此次工艺改进的目的是解决该烟包条盒产品溶剂残留量高的问题,鉴于与溶剂型油墨相比,水性油墨存在干燥速度慢、实地流平性差等弊端,所以此次先对占比面积较大的实地专色部分进行改进。

工艺调整

针对水性油墨干燥速度慢、实地流平性差这两大缺点,我公司对工艺进行了如下调整。

1.干燥速度慢

干燥性能是水性油墨主要的指标之一。水性油墨的干燥速度比溶剂型油墨慢,一旦干燥不充分,就会产生油墨粘辊现象。解决方案如下:

印刷设计速度保持156m/min不变的情况下,将干燥温度从原来的52℃提高到62℃;

改为浅网,将凹版网穴深度由原来的53μm改为43μm。

经过上述工艺调整后,水性油墨的干燥性能得到了一定程度的改善。

2.实地流平性差

水性油墨以水为主要溶剂,但水的表面张力较大,使得承印材料和颜料的润湿较为困难,从而导致最终印品实地流平性较差。解决方案如下:

油墨供应商配合我公司进行相关测试,调整水性油墨的配方,降低水性油墨的表面张力,使水性油墨在纸张表面能够充分润湿和流平,转移得更加平实;

调整水和乙醇的比例,增加水性油墨黏度并严格控制黏度变化,同时提高烘箱温度,加大吹风量,保证水性油墨干燥彻底;

凹印过程中采用多次少量的方式添加新墨,保证水性油墨pH值的稳定。

改进前后各项指标对比

1.溶剂残留量对比

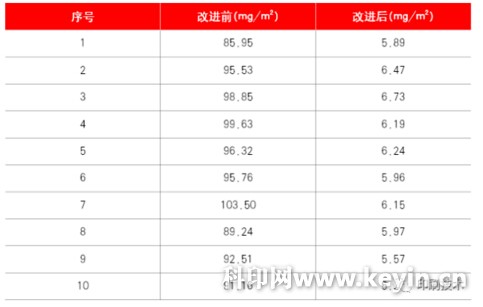

随机抽取10份改进前后的烟包条盒样品,按照YC/T 207-2014《烟用纸张中溶剂残留的测定顶空-气相色谱/质谱联用法》进行检测,溶剂残留量对比见表1。

表1 溶剂残留量对比

表1 溶剂残留量对比从表1可以看出,工艺改进后的烟包溶剂残留量明显下降,有效解决了该烟包条盒产品溶剂残留量高的问题。

2.印刷设计质量指标对比

随机抽取改进前后的烟包条盒样品,按照GB/T 7705-2008《平版装潢印刷设计品》和GB/T 18348-2008《商品条码条码符号印制质量的检验》进行检测,烟包条盒样品的几个主要印刷设计质量指标对比见表2。

表2 主要印刷设计质量指标对比

表2 主要印刷设计质量指标对比从表2可以看出,更换水性油墨后,该烟包条盒产品的印刷设计质量同样能够得到保障。

效益分析

(1)虽然水性油墨的价格略高于溶剂型油墨,但涂布量(单位印刷设计面积所消耗的油墨量)要相对少一些。经过试验,与溶剂型油墨相比,采用水性油墨可减少约10%的涂布量,也就是说,印刷设计相同数量和规格的印刷设计品,水性油墨的消耗量较溶剂型油墨减少了约10%。不仅如此,清洗凹版的溶液也从有机溶剂换成了水,减少了有机溶剂的使用量。因此,从资源消耗的角度来看,水性油墨更加经济。

(2)采用溶剂型油墨印刷设计时,产品生产完后还需有一定的溶剂挥发时间,而采用水性油墨后,印刷设计完的产品可直接封箱交货,无需额外占用空间、时间进行溶剂挥发,不仅缩短了生产周期,提高了生产效率,而且节省了生产空间。

(3)工艺改进后,该烟包条盒产品印刷设计过程及清洗过程排放的挥发性有机化合物得到了显著降低,大大改善了生产车间的环境,有利于操作人员的身体健康。

注意事项

(1)解决水性油墨干燥速度慢的问题时,设置具体参数时应当根据自身印刷设备情况,综合考虑印刷设计速度、凹版网穴深度、烘箱功率和风速等指标。

(2)由于水性油墨干燥后不溶于水,因此印刷设计中途停机时,必须保持凹版版辊在墨槽中处于转动状态。

(3)稀释剂配比:通常水性油墨稀释剂中乙醇和水的配比在1∶1到4∶1之间,但需要注意的是,在加大水的比例时,需要考虑水的加入量,如果水的加入量过多,一是会产生过多气泡,二是会导致油墨干燥不彻底,使印品产生粘脏或油墨反粘现象。

(4)水性油墨的稀释剂为乙醇和水,溶剂型油墨的稀释剂为乙酸正丙酯,应对生产现场的两种稀释剂标识清楚,分别存放,区别添加,严禁混用。

(5)水性油墨在印刷设计细小文字和线条时容易出现虚影、网点容易增大变形,因此制版时需要预先将细小文字和线条进行细化处理,再结合自身设备及印刷设计情况对网点进行调整。

(6)凹印过程中,水性油墨经长时间循环后,因其中连结料减少或胺类物质挥发,会使得性能发生变化,从而导致实地流平性变差。问题轻微时,可添加大量新墨来解决;问题严重时,如水性油墨被污染,就需要更换新墨。因此,在生产过程中,尽量按需对水性油墨进行配比,不要多调。

(作者就职于昆明五彩印务有限公司)

- 申明:南彩上海印刷厂刊登此文《烟包凹印水墨进阶之路必须认清的“坑”》,只为传递信息,不代表本站观点,版权归原作者所有!

- 标签:

- 上一篇:软包装印刷智能化排产一点儿都不难,学学黄山永新的做法

- 下一篇:要想控制好软包装印刷溶剂残留量,这些细节必须考虑到位