印刷技术

咬定青山不放松—议薄膜凹印水墨的应用现状与未来

“咬定青山不放松”,这原是清朝诗人郑板桥《竹石图》的自题画诗首句,南彩上海印刷厂www.aituwo.com小编借此想表达的主体是薄膜凹印水墨,在这一领域行业人士既已认定目标,有了良好开局,希望能够锲而不舍,百折不挠,继续努力下去,使薄膜凹印水墨从试验进入实用,尽快投入产品实际生产中,最终在凹印软包装印刷领域顺利取代溶剂墨。

在2017年初中国塑料加工工业协会复合膜制品专业委员会举办的会议上,一家软包装印刷企业(以下简称“A企业”)分享了他们在薄膜凹印水墨的实际应用案例,这是近两年来国内薄膜凹印水墨发展过程中一个比较系统、典型的代表性案例,通过对印刷设计样张的测试,南彩上海印刷厂www.aituwo.com小编对该案例表示赞同,并认为该项目应该可以复制和推广。本文,南彩上海印刷厂www.aituwo.com小编以A企业薄膜凹印水墨样张为例,总结薄膜凹印水墨的核心技术,相信将对薄膜软包装印刷行业如何走出环保压力带来的成本提升困境,有着十分重要的意义。

水墨可以在薄膜上附着, 已经成为业界共识

南彩上海印刷厂www.aituwo.com小编看到的样张,承印薄膜是BOPP,据薄膜凹印水墨供应商提供的资料显示,薄膜凹印水墨除了可以在OPP薄膜上附着,还适应PET、NY、PVDC等极性薄膜。样张采用BOPP/VMCPP、BOPP/CPP结构,当然这是为了对印刷设计膜进行保护,同时也论证了薄膜凹印水墨同各种复合胶黏剂的有效配合。南彩上海印刷厂www.aituwo.com小编又对试机现场直接取样的OPP水墨样张(尚未复合,当时印刷设计速度是185m/min)进行了检测,用3M 600测试胶带测定水墨在薄膜上的附着力,胶带只撕下了薄薄一层白墨(因为样张采用里印),稍带着也有一些暗红和草绿,但撕下的墨膜不会超过10%,完全符合墨膜保留超过90%的附着力测定评判标准。因此薄膜凹印水墨能够在OPP薄膜上附着,这个结论不会有问题。

在A企业罗列的薄膜凹印水墨使用关注点中,涉及到了印刷设计适应性、干燥性、色相稳定性、气味及溶剂残留、耐候性、印版的耐印率、复合应用性与使用成本,共8项指标,但恰恰没有墨膜对薄膜的附着力。这说明:水墨可以在薄膜上附着,这已经成为共识,没有必要特别关注了。

以溶剂墨为例,油墨在薄膜上附着需要满足2个条件。

(1)油墨所采用的树脂与薄膜树脂要有亲和性,即当油墨在湿润状态下转移到薄膜表面时,二者必须能相互溶融。油墨的湿润树脂要能够微溶薄膜表面,在薄膜表面建立锚固点。

(2)墨膜转移到薄膜上后,液态的油墨与固态的薄膜所形成的夹角(接触角)小于90°,这表明湿润墨膜在薄膜上能具有良好的润湿性。

但油墨树脂与薄膜树脂要达到亲和也有一定规律,要满足3个重要条件,即溶解性三要素。

(1)极性相似而相近,相近而相溶。就像薄膜分极性非极性一样,油墨树脂也有极性非极性的差异。当年在凹印溶剂墨中用低毒的醇酯类油墨替代甲苯类油墨时遵循的就是这一原理。经历过这一重要历史时期的印刷设计界同仁都应该记得,同BOPP薄膜附着最好的就是氯化聚丙烯树脂。这个相溶点,就落实在同为聚丙烯树脂上。

(2)溶解度参数δ相近,要求完全相等很困难,但相近是必须的。相近的范围需要通过实验来验证。

(3)能够生成新的氢键。溶解性三要素在处理绝大多数的溶解性配合方面,都比较有效,但绝不万能,有时候出现的结果会游离于前两个要素之外,有关氢键的要素能有效补充其不足。南彩上海印刷厂www.aituwo.com小编曾经在处理凹印IMR产品时,既需要保证溶解性,以避免刀丝,又需要达到高挥发性,以避免因溶剂残留而使墨膜强度不够,经计算选择了一个不可能产生新氢键的假溶剂方案,这就是对溶解性三要素的有效利用。

油墨对薄膜的亲和性,决定了油墨能够在薄膜表面建立锚固点。油墨对薄膜的润湿性,决定了锚固点的多与少,即锚固点的量。当墨膜里的溶剂挥发,墨膜会沉积在薄膜表面,但这种沉积已不是无根之木、无源之水,它同薄膜已经有了紧密联系。墨膜本身的强度由油墨树脂的分子量决定,由油墨树脂的内聚力决定,即树脂本身的物理特性决定了墨膜的强度。当然,不可忽视的是,墨膜里的溶剂挥发得越彻底,墨膜的强度越高,反之,墨膜里的残留溶剂越高,其本身的强度也越低。

印刷设计界已经形成共识,检测油墨在薄膜上的附着,采用3M公司的600/610测试胶带。测试方法在20世纪80年代制定的GB/T 7707-1987《凹版装潢印刷设计品》(现已作废,由GB/T 7707-2008代替)上早已有规定,只是那时国内还很少使用3M测试胶带,因此对胶带的黏合力,即测定墨膜在薄膜上附着力的标准,选定的是一款国内产品。这种测定方法的基本原理是用胶带对墨膜的黏合力来判断墨膜对薄膜的附着力:当墨膜被胶带撕落,说明胶带对墨膜的黏合力大于墨膜对薄膜的附着力,判定为不合格;当墨膜没有被胶带撕落,说明胶带对墨膜的黏合力小于墨膜对薄膜的附着力,判定为合格。该国标中规定了一个百分比的计算,不少企业采用百格计算法,判定临界点好像是10%。

必须引起注意的是,因为是用胶黏剂的黏合力来表示相对的附着力,墨膜本身的强度也是非常重要的因素。因此,墨膜的干燥与否,墨膜本身分子量是否合适、内聚力是否足够,同样是不能忽略的问题。

以上南彩上海印刷厂www.aituwo.com小编不厌其烦地介绍溶剂墨的基本原理,其实是为了说明水墨在薄膜上附着的基本原理。水墨与溶剂墨在薄膜上的附着原理一样,以前如何选择合适的溶剂墨,现在水墨同样受用。南彩上海印刷厂www.aituwo.com小编以前在寻找薄膜凹印适用水墨时,先通过实验室测定,经筛选后的水墨才允许上机中试,对凹印机每次的试验成本只给1000m薄膜。只要规划得当,照样可以顺利得到结果。但不管采用什么方法,水墨在薄膜上的应用已经开始,业内已经形成共识,即水墨可以在薄膜上附着,这已经不再是太大的问题了。

需要指出的是,目前已经在使用的薄膜凹印水墨在设计印刷上还存在一些问题,单一乳液或混合乳液,软树脂或硬树脂,零下温度的Tg(玻璃化温度)与零上温度的Tg,用大量组合所形成的配方,在技术上并不可靠。所谓软树脂可以增加附着力,硬树脂可以增加墨膜强度等,更是一种误导。所谓树脂的软硬,其实是由树脂的Tg所决定。仅从Tg角度来选择水性树脂,同我们现在所追求的树脂的溶解性,是两个完全不同的物理量。南彩上海印刷厂www.aituwo.com小编两三年前在印刷设计企业做水墨测试时,曾要求水墨供应商提高其水墨在薄膜上的附着力,可能路途比较遥远,该公司技术负责人亲自飞上海多次,换了多种Tg的水性乳液,前后拖了半年多,终究以失败告终。其实决定墨膜附着的根本因素是墨膜与薄膜的亲和性与润湿性,而亲和性又取决于溶解性三要素,不按照正确的理论思路来解决实践中遇到的难题,仅靠多次实验是不可靠的。

有必要指出的还有润湿性问题,南彩上海印刷厂www.aituwo.com小编前年集中测试了5家油墨供应商的薄膜水墨,测定时发现某产品的薄膜附着力明显不足,但该油墨供应商技术负责人认为是薄膜表面张力不够所致,要求重新电晕处理。我方技术人员再三告知,5家测试所用薄膜是同一批次,有些甚至是同一卷薄膜,经我方测试表面张力都达到了38mN/m。现4家样品在附着力方面都达标,唯独这一家出现问题,是否需要反思一下,将水墨树脂的匹配性再调整一下?当然为了显示诚意,我们还是对薄膜作了处理,但最终的结果是墨膜附着力仍然不达标。这是一个明显的片面强调薄膜的润湿性,而没有首先考虑油墨同薄膜溶解性的案例,这是不少水墨供应商常犯的错误。南彩上海印刷厂www.aituwo.com小编希望,这种错误以后要少些,水墨应用所走的弯路也会少些。

现在水墨已经可以在薄膜上附着,而且现有产品也已证明这个课题已经攻克,为什么还要重申这个问题?南彩上海印刷厂www.aituwo.com小编已经看到,墨膜在薄膜上的附着,很大程度上是水性乳液供应商的功劳,不少通过采购渠道获得水性乳液的水墨供应商,在理论上对这个问题并不清楚。因此一旦原有的水性乳液断供或涨价,薄膜水墨制造一定会遇到难题。类似的情况在柔印纸张油墨供应商那里早就遇到过,柔印纸张水墨是水墨系列产品中最稳定、市场最大的产品,但当安监局对某企业原先使用乳液的安全性提出质疑时,水墨供应商竟不知问题是如何造成,如何改善。因此,希望薄膜水墨供应商能未雨绸缪,掌握选用水性乳液的基本办法,提高自己的应变能力,避免可能出现的尴尬。印刷设计界需要薄膜水墨,软包装印刷界更离不开薄膜水墨。

水墨在薄膜上应用确实存在先天不足的质量缺陷

薄膜水墨存在着先天不足的质量缺陷,这就像南彩上海印刷厂www.aituwo.com小编的一位朋友所说:水墨就是水墨,你不可能得到同溶剂墨一样的印刷设计质量。该朋友是一家大型软包装印刷集团的技术负责人,他们集团下属企业也生产水墨,可见言之不虚。

A企业在分析水墨可能产生的质量问题时,从6个方面进行评估,即印刷设计刀线(他们将微小颗粒嵌在刮刀上形成的明显刀线与间断性出现的刀线归于同一栏目)、图案效果、版污、浅网转移、刮墨是否均匀、堵版(其实是水墨的复溶性),他们将这些统称为印刷设计适性。南彩上海印刷厂www.aituwo.com小编仔细研究了他们的经验,在水墨印刷设计工序,除上述6项,还有干燥性、色相稳定性、气味与溶剂残留、耐候性表现各方面,甚至包括印版耐印率。

客观来讲,以上各项,有些说到点子上,有些其实不必说。因为采用的是凹印工艺,该工艺必然存在的质量缺陷奢求通过水墨来消除,可能性不太大。水墨应用中林林总总的所有质量缺陷,其实只要从水墨不同于溶剂墨的最基本特点去分析,就容易抓住主要矛盾,抓住矛盾的主要方面。

水墨的墨膜形成同溶剂墨的墨膜形成有一个很大的不同,即溶剂墨在油墨转移到承印材料上后,溶剂挥发留下的树脂堆积成膜,形成均匀墨膜。水墨由于乳液的存在,堆积在承印材料上的墨膜先是以颗粒状存在,随着水分的挥发,水墨颗粒呈紧密排列,紧密排列后的颗粒再通过变形逐渐形成连续墨膜。溶剂墨在成膜时只有挥发、沉积2个阶段,而水墨形成墨膜则需要4个阶段,在这期间就形成了水墨先天不足的质量缺陷。

水墨的主要质量缺陷有实地流平不足、针孔(印刷设计企业常称“小白点”,油墨企业称之为“缩孔”)和干燥较慢。至于薄膜凹印水墨的其他质量故障,由于出自于凹印工艺门下,凹印工艺在使用溶剂墨时所有的质量缺陷,在使用水墨时几乎都会出现。除了一项,即高光小网点的有效转移,凹印水墨在这方面的表现比使用溶剂墨时要好得多。但这不是什么了不起的优点,这与水墨干燥慢是一个问题的两个方面,上机前用刮板细度计测一下水墨的初干长度,马上就明白问题所在。

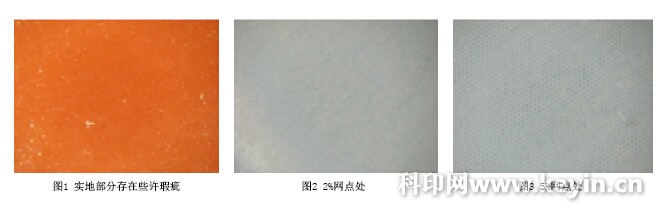

经分析,薄膜凹印水墨样张在实地流平方面表现非常好,南彩上海印刷厂www.aituwo.com小编觉得无可挑剔,且会议提供样张与试机现场所取样张在实地流平方面,质量水准相同。南彩上海印刷厂www.aituwo.com小编对其中一款印刷设计膜的绿色、红色、QS符号的蓝色与条形码的黑色处分别用200倍放大镜取样,实地均匀性很好,同使用溶剂墨印刷设计相比,丝毫不逊色。只是在实地部分发现了一些针孔,主要是红色处还存在些许瑕疵,如图1所示。但这已经很不容易了,我们不作苛求。

水墨的缩孔主要是水墨本身的质量问题,关键是乳液问题。乳液中的乳化剂是否合适,乳液同尔后一定会加入的消泡剂是否匹配,这属于水墨供应商筛选原材料的问题,对采用外购乳液渠道的水墨供应商来说尤为关键。有必要注意的是多种乳液的混合,变量越多,产生缩孔的风险越大。南彩上海印刷厂www.aituwo.com小编以前在筛选薄膜水墨时使用过红外光谱仪,发现有些水墨的树脂体系过于繁杂,缩孔的故障也就厉害些。

关于水墨的干燥速度,根据样品资料和试机现场反馈,印刷设计速度为185m/min,按如此速度使用水墨印刷设计薄膜,在产能上已不逊于溶剂墨,因此干燥方面的缺陷也基本解决了。

南彩上海印刷厂www.aituwo.com小编非常感兴趣的是,A企业究竟采用了什么方法,使原本初干速度比溶剂墨要慢一倍多的水墨,达到了溶剂墨的挥发速度?使原本因乳液的存在使墨膜转移初期的排列分散状态,即实地流平的不均匀状态,得到明显改善?

南彩上海印刷厂www.aituwo.com小编了解到,A企业确实对工艺进行了改进,采用了高线数低版深的制版工艺,用以解决因水墨干燥较慢,在网点较大、网穴较深之处,原本发生的文字扩大问题得以明显改善。同时,南彩上海印刷厂www.aituwo.com小编根据在凹印测试条上2%与5%两处的网点特点(如图2和图3),判定采用的是电雕浅版,用以减薄墨层。

在2%网点处几乎看不到转移过来的油墨,在5%网点处看到了实实在在的很精细的网点,没有拖尾,也没有明显的扩大。这说明3点:其一,A企业采用的是电雕凹版,即具有二维特性的传统凹版,网点小而网穴浅的印版在极限处即使采用了含有溶剂的水墨,也同溶剂墨由于挥发过快一样,无法全部转印出来;其二,达到水墨实地流平质量要求的不是电雕凹版的传统通沟结构,也不是激光凹版的特殊通沟结构,解决问题的不是印版的物理作用,而是水墨中添加了溶剂后的化学作用;其三,水墨中的有机溶剂含量不低,水墨供应商既用溶剂解决实地流平,也用溶剂的挥发来带走水分,帮助干燥。

建议大家可以用刮板细度计检验一下水墨的初干长度。我们现在使用的凹印机,其上墨转移机构的特点,可以用100μm深度的刮板,在刮墨30s后的初干长度上判断水墨是否正常。初干长度测试是所有油墨制造企业定期必做的型式试验,主要用来检验油墨的干燥性能是否与印刷机匹配。在应用溶剂墨时常规的长度是10~60mm/25℃30s,也有干燥速度慢一些的,需要30~90mm/25℃30s。若测定现用水墨的初干长度,如果不加溶剂,初干长度可能要长1倍多,即使加了溶剂,也应该在140mm/25℃30s左右。而要达到目前这样的印刷设计效果,只能采用网穴为25μm左右的印版。好在刮板细度计确有25μm这一计量档,大家不妨试试看。

从本次会议中B企业的报告中南彩上海印刷厂www.aituwo.com小编发现,白墨遮盖率偏低,这不是因为钛白粉质量不好或钛白粉用量少,主要是因为版浅了,油墨用量少了。凹印的颜色厚实本身就是用油墨堆出来的,油墨用量少了,遮盖率当然低一些。

用有机溶剂来解决薄膜水墨的缺陷似乎很难避免

该薄膜凹印水墨供应商没有告知水墨中溶剂含量,我国目前的凹印水墨标准允许的溶剂含量是不超过30%,现在既然不明确告知,估计溶剂含量不会太低。其提供的稀释配方不是水,而是醇水混合物,配比是乙醇∶水=6∶4,乙醇含量确实不低。

水墨中添加有机溶剂,主要作用是解决水墨的助溶问题,解决水墨印刷设计的实地流平缺陷;其次是用水墨中溶剂的挥发来帮助水墨干燥,提高印刷设计速度;再次则是作为必要的助剂使用,如表面活性剂、防腐剂、消泡剂等微调水墨性能的必不可少的助剂。所谓全水基水墨,这种说法是有漏洞的,沸点低于260℃的所有溶剂都属于存在VOCs风险的有机溶剂,现在真有不使用任何助剂的水墨吗?

用有机溶剂作为助溶剂来解决水墨中水性乳液在成膜方面的不足,这是水墨设计印刷技术最基本的原理。多年前,当水墨还是以柔印纸张水墨为主体时,业界对这个问题的重要性认识并不足。因为柔印纸张水墨当年主要用于瓦楞纸板直接印刷设计,纸张涂层较薄,纸纤维凸出,吸水性很好。因此即使柔印纸张水墨在成膜质量方面已经暴露了不足,实地很不均匀,但印刷设计企业在应用时不会责之于水墨质量,而是归咎于纸纤维的不均匀造成了实地印刷设计的不均匀。当瓦楞纸箱柔印从后印发展到预印以后,承印材料不再是粗糙的牛皮纸,而是涂层质量很好的灰底白卡纸,因水性乳液的不足造成的实地印刷设计流平不足被严重地暴露出来。解决问题的关键在于选择合适的助溶剂,这一点在水墨制造业已经形成共识。但添加什么溶剂作为助溶剂,要溶解什么,对这些细节问题,大多数水墨供应商并不清楚或无暇顾及。

南彩上海印刷厂www.aituwo.com小编曾同一纸张水墨供应商讨论过这个问题,他们在纸张水墨中添加了醇类溶剂,用以解决卡纸印刷设计时的实地不足。但为什么是价格较高的异丙醇而不是价格较低的乙醇,他们并不清楚。是挥发快慢的问题吗?异丙醇的蒸发速率是205(相对于醋酸正丁酯是100),乙醇的蒸发速率是203,二者相近;那么,是作为表面活性剂使用时各自的表面张力特性吗?异丙醇表面张力21.1mN/m,乙醇表面张力22.0mN/m,也基本相等。而这两种溶剂都属于极性溶剂。但二者的溶解度却存在差异:异丙醇的溶解度参数δ是11.5,乙醇的溶解度参数δ是12.7,相差10%。不要小看这10%,当水墨选用树脂的溶解度参数与助溶剂相差过大时,助溶作用将很差,在印刷设计过程中有可能显现不出来。该纸张水墨供应商采用添加异丙醇来解决印刷设计时的不足,针对性很强,南彩上海印刷厂www.aituwo.com小编希望这种针对性是通过仔细计算得到的,而不是仅通过实验,凑巧碰上而得到的。因为这非常有助于用有限含量的溶剂来解决薄膜水墨的类似问题。

有必要指出,水墨中的助溶剂在解决水性乳液成膜缺陷时,起到的是溶解作用和增塑作用。明白这一点,将对我们选择什么溶剂作为水墨的助溶剂很有帮助。

用有机溶剂来助干,这个经验是南彩上海印刷厂www.aituwo.com小编十多年前使用英国水墨在铜版纸上印刷设计啤酒标签时学到的。铜版纸平滑度极好,表面涂层厚,吸水性较差,因此通过渗透吸收的方法助干,效果不明显。南彩上海印刷厂www.aituwo.com小编当年使用的是卫星式柔印机,色组间干燥装置的烘干条件有限,因此若底色未干,后几个色组将不敢叠印上去。该英国油墨供应商的中国代理告诉我们,可以在水墨中添加乙醇来助干。确实,乙醇溶于水,随着乙醇的挥发水分也被带走,效果很明显。看来用溶剂助干的办法并不是我们首创,老外就是这么用的。

至于利用相关溶剂的表面活性作用来微调水墨的印刷设计性能,这点大家都能理解,在此就没必要展开了。

总之,目前的结论是:用添加有机溶剂来解决薄膜水墨的质量缺陷,似乎是很难避免的。但是当环保要求减少水墨在VOCs上的风险,从而降低水墨中有机溶剂含量时,这个结论将有必要重新考虑。

解决薄膜水墨应用的主体是印刷设计企业

这个观点目前是许多印刷设计企业,尤其是软包装印刷凹印刷企业业很难接受的。以前,凹印刷企业业在使用醇酯类油墨取代甲苯类油墨时,主体是油墨供应商。油墨供应商在推出非甲苯类油墨以后,推介给印刷设计企业,以供印刷设计企业随时切换。当印刷设计企业在使用中遇到问题时,油墨供应商的技术服务人员甚至没日没夜地工作在印刷设计现场,同机长一起奋战在第一线。印刷设计企业此时是朝南坐,解决不了问题就换油墨供应商。而被技术难题搞得焦头烂额的是油墨供应商,承受最大压力的也是油墨供应商。

可惜,现在反过来了。问题出在国内首次对油墨VOCs限定的地方标准—广东省DB44-27-2001《大气污染物排放限值》。南彩上海印刷厂www.aituwo.com小编记得该标准讨论稿有两大部分内容,其一是限定各种油墨中的溶剂含量,其二是排放标准。非常可惜的是,可能是标准制定者对油墨这个小众产品不甚熟悉,标准设定得过于粗糙,执行当然不力。而上海市DB31-933-2015《大气污染物综合排放标准》的制定者则聪明多了,文件避开了不熟悉的内容,不谈各种油墨的溶剂含量,只谈终端排放,并只对终端排放处罚。这样一来,由于油墨供应商自身VOCs排放并不大,而印刷设计企业在应用各类油墨时的排放倒成了环保部门的惩罚主体。这就应了一句俗话:偷牛的走了,逮住的是拔桩的。

环保部目前的政策是,谁排污谁受罚,印刷设计企业首当其冲,始作俑者倒反而避开了。因此,每天面临环保检查的是印刷设计企业,每天因为排污收费增加成本而犯愁的也是印刷设计企业。现在为用薄膜水墨切换溶剂墨担主责的是印刷设计企业,因为,对印刷设计企业而言,何时能完成这个课题是环保减负,更是成本减负。印刷设计企业在这个问题上是责无旁贷,避无可避的。

印刷设计企业是解决薄膜水墨应用主体的另一层意思,属于工艺技术范畴。水墨干燥较慢,因此从10年前开始,油墨供应商始终盯着要印刷设计企业改造印刷机,以增加烘道长度,提高烘干温度。殊不知这样做的后果会使薄膜因受热而变形,印刷设计套准更容易出问题。总算印刷设备供应商采用全伺服电机控制代替了长轴齿轮箱控制,用版辊直接驱动代替了调节薄膜传送速度的间接控制,薄膜套准精度明显提高了,可机械传动上的自动控制远不敌薄膜变形造成的套准误差厉害,因此提高干燥温度与增加烘道长度的方案,始终没有成功过。将凹版深度降低,使墨膜减薄,从而帮助水墨快干,这也是10年前的方案。可惜,电雕浅版有许多问题难以解决,最典型的案例:印版浅了,上墨量小了,颜色密度低了,白墨的遮盖率下降了。即使水墨的表面张力比溶剂墨高,同样颜料比例的水墨颜色浓度要高于溶剂墨,对水墨供应商来说,配方中提升颜料比例还有一定空间。但颜料比例不可能翻倍,黏度也不可能再升高,毕竟凹印的油墨转移必须要遵循低黏度的规律。因此单纯将电雕凹版改浅,其后果至今还是难料。

这些难题,对油墨供应商来说,要独自完成是不可能的。因此从技术层面上来看,也只有以印刷设计企业为主体,联合油墨供应商、印版供应商与印刷设备供应商,才能解决。

从更深层次来看,薄膜印刷设计以后还有复合工序。水墨印刷设计以后,用水性胶黏剂复合还是用无溶剂胶黏剂复合?或在当前两种胶黏剂还不能完全胜任的条件下,怎样用耐蒸煮的溶剂型胶黏剂复合?尤其是在使用异氰酸根与氢氧根配比要求比较严格的无溶剂胶黏剂时,如何考虑印刷设计膜中残留的氢氧根以多少的比例参与后序的复合交联反应?同10年前相比,软包装印刷企业现在对无溶剂复合的应用已有长足进步,但用醇类溶剂墨印刷设计的彩膜在干燥过程中残留多少而不影响胶黏剂配比的经验,可能并不完全适用于对水墨印刷设计彩膜的干燥程度控制,因此要完全达到原先的质量标准,还需要印刷设计企业按照自家设备和工艺的特点慢慢摸索。这些问题对不提供胶黏剂的油墨供应商来说,要通盘考虑就太难了。毕竟软包装印刷行业的主体是印刷设计企业。

使用水墨代替溶剂墨印刷设计,还有许多问题需要印刷设计企业通盘考虑。比如水墨以碱性为多,印刷机使用水墨后,设备防锈问题必然被提上日程。水墨虽然能有效缓解溶剂墨的VOCs排放问题,但水墨的清洗污水必须要处理后才能排放,因此在解决废气排放的同时,也必须要注意废水处理。水墨污水处理必须要注意颜料与染料的区别,污水处理得当甚至可以做到中水回用,进一步节约用水。固废的处理以后可能会进入总量控制,因此使用水墨后必须同时考虑如何减少固废。凡此种种,油墨供应商是没法越俎代庖的。印刷设计企业是水墨应用的主体,看来也是毋庸置疑了。

所以,只有以印刷设计企业为主体来解决薄膜印刷设计中水墨对溶剂墨的切换,才是有持续发展后力的,是可靠的。以后若当环保形势要求我们不能使用过高溶剂含量,而只能使用含量不超过5%的水墨时,也只有印刷设计企业可以根据企业具体特点,持续改善,进一步提升自己环保与成本兼顾的能力与方法。

将水墨溶剂含量控制在5%以内是我们的目标

将水墨的溶剂含量控制在5% 以内,这是10年前国际上通行的水准。HJ/T 371-2007《环境标志产品技术要求 凹印油墨和柔印油墨》(以下简称“HJ/T 371-2007”)制定之初,国家相关部门向业界下发征求意见讨论稿时初定的标准只是5%,这是讨论稿列举的加拿大、澳大利亚、新西兰、韩国、日本等5国当时的水准。可惜,经讨论后的最后定稿,我国的标准改为凹印水墨30%,柔印水墨10%!从文件上看,标准的起草单位有:国家环境保护总局、日化协会油墨分会、北京绿色事业文化发展中心、佛山保居乐化工科技公司、浙江新东方油墨、成都新津托展油墨、迪爱生投资公司、杭州杭华油墨、天津东洋油墨。一锤定音,这对烟包纸张凹印水墨和复合薄膜水墨所允许的溶剂含量标准都牢牢锁在了30%!

就是这个30%,在国内提高印刷设计界的环保门槛,严控印刷设计界的VOCs排放,对油墨使用单位要求先作排污处理,而后还必须支付排污费的今天,已经成为行业难以迈过的一道坎。即使在水墨中添加的是环境宽容度最高的乙醇(南彩上海印刷厂www.aituwo.com小编记得环保方面在生产现场允许的容量是1500mg/m3),但在计算VOCs排污时,并不因毒性小而赦免,2017年上海市的VOCs收费将是20元/kg。

从环保部门的角度看,既然凹印水墨溶剂含量达到了30%,怎么可能让你直排?凹印溶剂墨的溶剂含量约60%~70%,是印刷设计界的重点整治对象,是必须进行作排污处理并征收排污费的。水墨的溶剂含量虽然降低了一半,但一个“水”字岂能成为允许直排的护身符?南彩上海印刷厂www.aituwo.com小编在2016年8月曾向上海环保科学研究院高级工程师咨询过政府的环保政策,得知即使采用水墨,也必须进行排污处理后才允许排放,而且还需要支付排污费!

中国印刷设计技术协会凹版印刷设计分会的顾问曾告知,国外在使用溶剂含量不超过5%的水墨时是允许直排的。这意味着可以不必处理,不用交纳排污费。是否将水墨中的溶剂含量控制在5%及以内,这看来是一个纯技术问题,但由于溶剂含量的高低决定了是否应该列入废气排放的固定污染源,就变成了一个政策问题和经济问题。

据油墨供应商介绍,30%溶剂含量的水墨通过溶剂回收装置可以回收,醇水不用分离,可以回用于水墨凹印。据说这样可以简化回收,节约能耗,利于资源循环再用,减少污染。看来水墨供应商也考虑到了排污一事,能将环保与成本兼顾,同时加以考虑,这是好事,说明业界的观念改变了。可惜我们并没有看到完整而具体的介绍,并具体展现在参观者面前。南彩上海印刷厂www.aituwo.com小编对水墨的溶剂处理一直持怀疑态度,如果按溶剂墨的溶剂回收处理思路,水墨处理比溶剂墨处理的能耗要大许多,因为水的蒸发潜热大。国外同行为什么不强调处理?因为能耗大,得不偿失。所以他们采用严控水墨中的溶剂含量,使其成为真正环保的油墨,而不列入固定污染源。美国FDA将水墨列为唯一环保油墨,而不是UV墨,更不是醇类溶剂墨,南彩上海印刷厂www.aituwo.com小编估计,这一定有其道理。2007年参与制定HJ/T 371-2007的那些著名企业,遗害10年,教训够大了吧?

环保部门因为凹印水墨中30%的溶剂含量,也将严控要求波及到了柔印水墨。HJ/T 371-2007对当时还主要是纸张印刷设计的柔印水墨溶剂含量定在10%,这是因为类似质量体系的柔印水墨在实地流平方面的质量缺陷不明显,水墨因乳液缺陷造成的实地印刷设计缺陷,很容易被认为是纸张纤维的问题,而不是水墨质量的问题。而且,纸张印刷设计特有的渗透吸收方式可以助干,干燥问题也不凸显。再者,柔印墨层薄,也不需要添加溶剂助干。水墨中需要用到有机溶剂的几大原因,除了作为印刷设计助剂尚需少量添加的原因,其他都可排除。柔印纸张水墨不需要添加过多的有机溶剂,除了技术原因外,还有一个更重要的原因:每吨水多少钱?每吨最便宜的溶剂(例如乙醇)多少钱?有哪家企业还愿意用价格悬殊的原料倒着用?当年的10%本身已经偏离市场现实了,据说上海环保部门前一段时间专门到一家柔印水墨应用企业检查,实测的溶剂含量远低于5%,这才是柔印纸张水墨溶剂含量的现实。

中国印刷设计技术协会柔性版印刷设计分会曾经向相关部门建言,对确实不存在VOCs污染的柔印纸张水墨应用单位率先摘去固定污染源的帽子,允许直排,允许不交排污费。我们的初衷是在环保压倒一切的今天,给印刷设计企业指一条实实在在的环保与成本兼顾之路,同时也为柔印薄膜水墨的质量提升指出一个明确的方向,即我们需要的是溶剂含量不超过5%的水墨。水墨用户不希望支付排污费,也不想去作无谓的排污处理,这需要油墨供应商的理解与大力支持。非常可惜,有关部门不愿采纳我们的意见,起码是现阶段不愿采纳,这意味着即使柔印纸张印刷设计企业在VOCs方面的控制已经无可指责,但为了当年的30%和10%,还必须陪绑,同溶剂含量30%或以上的企业一样,必须也要作排污处理,也要交排污费。之后的费改税、环保税更是避无可避。这种矫枉过正,对使用低溶剂含量水墨的印刷设计企业似乎不太公平。但是,不能急躁,往深层次想一想,如果这种矫枉过正客观上能通过提高资本、管理、技术、质量、环保等一系列门槛来解决国内印刷设计市场供大于求的格局,那么我们只能等待。

因此,我们必须耐心。“让子弹飞一会儿”!

(本文仅代表作者个人观点)

- 申明:南彩上海印刷厂刊登此文《咬定青山不放松—议薄膜凹印水墨的应用现状与未来》,只为传递信息,不代表本站观点,版权归原作者所有!

- 标签:

- 上一篇:VOCs治理方案选择经验谈

- 下一篇:改进凹印工艺实现VOCs减排