印刷技术

邢台北人: 绿色印刷设计 我们在行动

绿色包装印刷一直是邢台北人印刷设计有限公司(以下简称“邢台北人”)的发展理念,这种观念起始于董事长创业之初,深深根植于邢台北人每位员工的心里,体现在邢台北人的每一个角落。在酯溶油墨出现时,我公司就率先推广使用,虽然当时酯溶油墨技术并不成熟,印刷设计质量也不稳定,出现了一部分损耗,但我们仍然没有放弃,坚持磨合使用,最终实现全部替换苯溶油墨。当前,环保政策更加严苛,中央环保督查组进驻地方,对企业环保进行整治监督,但对我公司而言,影响并不大,因为早在2009年我公司新厂建设时,就把环保考虑进去了。目前,我公司在绿色印刷设计方面实施了诸多举措,尤其是环保材料的应用,南彩上海印刷厂www.aituwo.com小编对其颇有心得,现具体总结如下,以供业界参考。

基础设施建设为绿色生产奠定基础

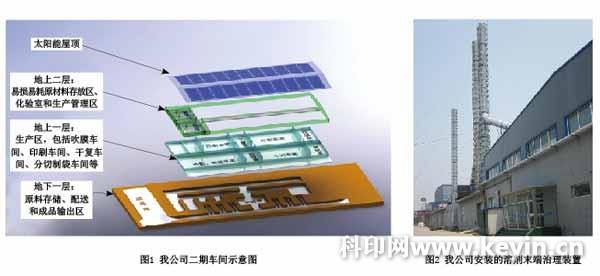

我公司二期车间采用了工程立体式框架结构建设方案,该方案特点为:集约利用土地。车间屋顶铺设太阳能利用装置,可以将太阳能转化为热能,为设备提供热源,减少燃气费用。地上二层为易损易耗原材料存放区、化验室和生产管理区。地上一层为生产区,包括吹膜车间、印刷设计车间、干复车间、分切制袋车间等。地下一层为原料存储、配送和成品输出区,北方地下室具有冬暖夏凉的特点,适合温度敏感材料的存储。生产物料的垂直流动,可以缩短运输时间,提高操作效率。我公司二期车间示意图如图1所示。

我公司2015年在华北地区率先安装了VOCs末端治理设施(如图2所示),此种设施有两个功能,一是对于单一溶剂可以通过活性炭吸附,溶剂释放并收集,实现废气回收再利用;二是对于混合溶剂产生的废气,可以将废气通过光氧化处理装置分解为水和二氧化碳,实现废气无害排放,达到环保标准。

环保材料应用为绿色生产保驾护航

1.凹印油墨

实现绿色印刷设计的根本是实现油墨的环保,市场上主流凹印油墨类型为醇酯类溶剂油墨,此种油墨相对以前苯类油墨在环保安全方面有了很大提高,但是仍然不能满足当前的环保要求。目前公认的最环保的油墨是水性油墨,此种油墨以纯净水为溶剂,生产过程排放废气为水蒸气,无论是生产排放还是食品安全都是最佳选择。大家都知道水的沸点是100℃,乙酸乙酯的沸点是76.7℃,乙醇的沸点是78℃,这就意味着要达到相同的干燥效果,印刷机烘箱需要更高的温度和更大的排风量。为了助力水性油墨的推广,我公司联合松德机械股份有限公司对印刷机烘箱进行了改造,由单烘箱改为干燥效果更好的双烘箱,对墨槽系统进行防锈蚀处理,以减少水性油墨对设备的锈蚀。此外,我公司还对凹版网穴深度进行了改造,通过降低网穴深度实现墨层减薄,提高干燥效率。通过以上措施,水性白墨在生产效率和图文再现等方面已经达到了溶剂型油墨的使用效果,在我公司开始大量使用;色墨在产品质量稳定性、图文还原效果等方面还存在不稳定因素,不能大量使用,但是我公司和油墨供应商之间已建立研发小组共同攻克这一难题。

2.柔印油墨

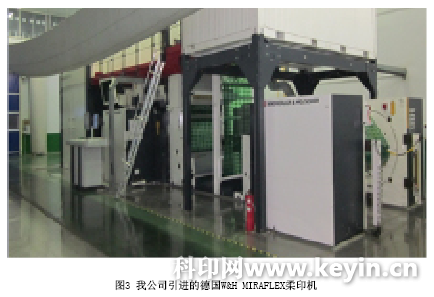

我公司于2013年引进了德国W&H MIRAFLEX柔印机1台(如图3所示)。此设备所用油墨为施密特醇性油墨和富林特水性油墨。醇性油墨所使用溶剂为无水乙醇,无论是白墨还是色墨,工艺都已成熟,印刷设计质量稳定,是一款单一溶剂油墨,方便溶剂回收利用,符合环保要求,食品安全性高,我公司已经在卫包、收缩标签产品中批量使用。水性油墨所用溶剂为纯净水,目前还有一定局限性,对于多色叠压产品,色相和外观效果尚不能达到客户要求,但是对于单色或无压色产品,外观性能已能满足客户需求,此种油墨已在京东、顺丰、单色酱包等领域批量使用。水性油墨食品安全性高,对操作人员无伤害,不排放有害气体,不需要VOCs末端治理设备处理,是真正的环境友好型环保油墨。

另外,柔印所用版材为树脂版,没有重金属危害,凹版印刷设计版辊为金属版,使用过程中,刮刀和版辊之间的摩擦会将版辊中的铜、铬、锌、镍等重金属刮掉而混入油墨中再转移到产品上,存在安全风险。柔印是真正的绿色印刷设计工艺,但柔印由于网点较大,色彩饱和度低于凹印,因此我国对柔印效果认可度不高。在欧美等发达国家和地区,柔印能占到80%以上的市场份额,而在国内,柔印仅占10%左右,该工艺的大力推广还需广大包装印刷同仁继续努力。

3.多层共挤膜

我公司于2014年引进了一台德国W&H九层共挤吹膜机,此设备可实现聚乙烯(PE)、聚丙烯(PP)、乙烯乙烯醇共聚物(EVOH)、聚酰胺(PA)、乙烯醋酸乙烯共聚物(EVA)、沙林、弹性体、塑性体等不同材料的共挤吹膜一次成型。不同材料之间通过粘合树脂连接成为一体,粘合强度可达5N以上,可以满足重型包装印刷的需求。多层共挤技术在一定程度上取代了干式复合,避免了复合废气的排放,省去了VOCs末端治理的费用,比如我公司正在实审的专利产品—抗腐蚀液洗袋子复合膜就是应用了此项技术。此种薄膜要求满足200kg以上的承压能力和酸碱腐蚀不分层要求,传统工艺为2~3次干式复合,外加特殊胶黏剂,新工艺只需一次干式复合,使用普通胶黏剂,不存在酸碱分层问题,性能优越。另外,W&H九层共挤吹膜机自带独特的厚度控制系统,厚度极限偏差可控制在1.5%以内。根据木桶原理,薄膜的性能取决于最薄点,这是因为薄膜在受到外力拉伸时会在薄膜最薄弱的地方破裂,薄膜厚薄偏差小,薄膜每一个点受力均匀,物理性能就会提高,这使得多层共挤膜物理性能更加稳定,具有很大的减薄空间,为轻量化包装印刷提供了技术和硬件支持。大家常见的肉食和香肠产品包装印刷就是使用的共挤膜材料。

4.无溶剂复合

无溶剂复合生产工艺没有溶剂参与,是绿色环保工艺。我公司产品在质量达标、和客户沟通认可的前提下能用无溶剂复合的,坚决不使用干式复合,能用水性胶黏剂的,绝不用溶剂型胶黏剂,能用共挤膜的,肯定不用复合膜。从一点一滴践行绿色生产。

绿色包装印刷发展规划为绿色生产勾勒未来

可以大胆预言,未来环保要求只会越来越严格,这对于软包装印刷行业来说是很大的挑战。我公司将继续秉承绿色包装印刷的发展理念,时时关注环保的法律法规和绿色环保新技术,加强自主研发绿色材料和绿色工艺,引进国内外绿色的原材料和设备设施。

(1)继续和油墨供应商保持水性油墨的技术层面沟通交流和使用测试,一旦水性油墨技术成熟,第一时间推广使用。此外,我们还会和客户就水性油墨做更深入的交流,让客户认识水性油墨的环保性能,了解水性油墨的特点,争取在更多产品上接受水性油墨。

(2)加大多层共挤膜的研发投入,争取研发更多的产品在更多领域替代干式复合产品,减少干式复合的使用范围。多层共挤膜就功能来说,在有些产品上可完全替代现有复合膜,难点在于表印油墨的卫生性能和抗封刀高温破坏性。下一步,我公司将与国内有实力的油墨供应商合作建立研发小组,把我们的需求反馈给油墨供应商,如果油墨问题解决,多层共挤膜适用范围将实现飞跃式扩展。

(3)加大可降解包装印刷材料的研发。塑料的不易降解性产生了“白色污染”,极大地破坏了环境,是塑料软包装印刷的一大缺陷。针对这一情况,我公司成立了研究小组,提供专项研发资金研发可降解材料。可惜的是,目前我们有些客户已经有这方面的意识,在积极推动可降解材料的使用。

(4)积极推动先进的VOCs末端治理技术的使用,在水性油墨和干式复合不能被取代的时段内,对产生的VOCs尽可能采取更加科学、合理的处理方式,比如回收提纯再利用技术,只要能真正意义上实现溶剂循环利用,我们愿意积极使用。

言而总之,绿色环保的道路任重而道远,我们将继续秉承绿色包装印刷的发展理念,加大绿色包装印刷的研发投入,紧跟时代绿色发展步伐,在绿色印刷设计领域做到“人无我有,人有我精,人精我名”的水准。

- 申明:南彩上海印刷厂刊登此文《邢台北人: 绿色印刷设计 我们在行动》,只为传递信息,不代表本站观点,版权归原作者所有!

- 标签:

- 上一篇:纸塑复合包装印刷材料 引领软包装印刷环保新时代

- 下一篇:PhotoShop 在印刷设计色彩管理中的应用