印刷技术

不同拼版方法 对印刷设计成本造成的影响

目前我国印刷设计业面临着空前困局:原纸价格疯涨、印刷设计企业订单量不足、行业亏损面日渐加大,这样的局面一时无法改变,尤其是书刊印刷设计企业的日子更不好过,企业倒闭之声不绝于耳,以往的风光岁月已是“昨日黄花”。如何走出困局,南彩上海印刷厂www.aituwo.com小编认为还得从自身做起,苦练内功,切实降低不必要的消耗,让每个订单真正做到精细化、最优化,才能从危机中寻找转机,其中重点要关注印前工艺环节,不同拼版方法对印刷设计成本造成的影响天壤之别。残酷的现实告诉我们,别人比你多想一步,订单就会被别人抢走,按部就班、循规蹈矩将会失去竞争力。你不动脑筋,别人的价格比你的低,而利润却比你的高,这是为什么?这就是拼版方法的魅力,更合理的拼版不但能给印刷设计企业带来更多订单,更能使企业获得更多利润。

案例说明

本文就以一个真实案例来作分析研究,首先计算不同拼版方法对用纸量和用纸金额的影响,然后再对不同的拼版方法作具体优劣分析。从这个案例可以看出,最优拼版方法比其他拼版方法最高能节省25%的直接材料成本。

具体印刷设计要求如下:某印刷设计企业接到1个印量为4万本的骑钉书订单,书刊尺寸为210mm(H)×210mm(W),封面4P,用纸为300g/m2的进口玛瑙丝光铜版纸,其中封一和封四需要覆哑膜,内文16P,用纸为250g/m2的进口玛瑙丝光铜版纸,全书采用双面四色印刷设计。

封面的拼版方法

封面有3种拼版方法。由于客户指定封面用定量为300g/m2的进口玛瑙丝光铜版纸,而此纸国内只有正度纸和大度纸,无论从纸纹还是省纸上来看,大度纸都要比正度纸划算,因此3种封面拼版方法都以大度纸为计算基础。3种拼版方法的用纸量和印刷设计车头各不相同,详细分析如下。

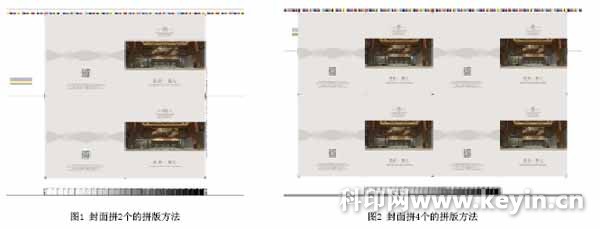

如图1所示,封面第1种拼版方法采用4开大度纸,拼2个,上机纸度为444mm×595mm,印刷设计车头为21280车头(20000+1280,封面用纸加放率按每色8‰计算),共需大度纸10.64令,即1.6941吨,玛瑙丝光铜版纸价格按14000元/吨计算,总价约23717.40元。

如图2所示,封面第2种拼版方法采用对开大度纸,拼4个,上机纸度为880mm×452mm,印刷设计车头为10640车头(10000+640,封面用纸加放率按每色8‰计算),共需大度纸10.64令,即1.6941吨,玛瑙丝光铜版纸价格按14000元/吨计算,总价约23717.40元。

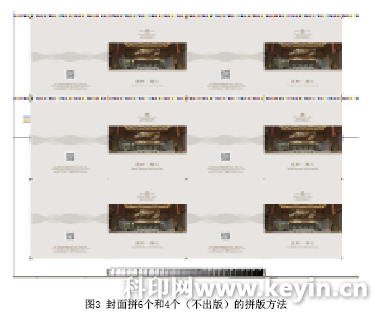

如图3所示,封面第3种拼版方法采用大小开纸上机,大开纸拼6个,小开纸拼4个,大开纸的上机纸度为885mm×678mm,小开纸的上机纸度为885mm×455mm,只须出印刷设计大开纸的CTP版,且印前制作时分别在中间位置和拖梢位置出两条质量控制条,这样印刷设计小开纸时,可以使用中间一条质量控制条,而拖梢处的质量控制条因纸张幅度小无法印刷设计出。印刷设计车头分别为大开纸4256车头(4000+256,封面用纸加放率按每色8‰计算)、小开纸4256车头(4000+256,封面用纸加放率按每色8‰计算),共需大度纸8.51令,即1.3553吨,玛瑙丝光铜版纸按价格14000元/吨计算,总价约18973.92元。

比较以上3种封面拼版方法的优劣,第1种封面拼版方法不但用纸量大,印刷设计车头多,印刷设计花费时间长,印刷设计人工和水电费自然也多,而且如果拼不好的话,连纸纹都会搞错。例如按照图1所示的封面拼版方法做出来的书刊纸纹无法跟书刊高度一致;纸张444mm方向上的尺寸太小,无法加质量控制条,印刷设计质量控制比较困难;印后加工阶段,胶膜会产生浪费。该拼版方法有一个好处就是上机幅面小,印刷设计的平网质量好控制。如果印刷机机龄超出20年,可以考虑该拼版方法。

第2种封面拼版方法的用纸量与第一种封面拼版方法的用纸量相同,印刷设计车头相对较小,纸纹正确,印后工艺也不存在明显的浪费。通常印刷设计企业在正常报价时都会采用该拼版方法。

第3种封面拼版方法是最合理的拼版方法。该拼版方法不但用纸量小,印刷设计车头也小,仅纸张一项,就能为企业节省4743.48元,为第1和第2种封面拼版方法用纸量的25%,每本书能够节省0.12元(这仅仅是封面节省下来的成本),而且该方法印后有些加工工序的数量也小,使用的物料自然也会减少,如果印后加工是按令计价的话,加工费用也会随之减少,最终整个订单的加工工时也会变少。如果按该拼版方法报价,报出的价格优势明显;如果不按这个拼版方法报价却也获得了订单,那么在实际生产时使用该拼版方法,该订单的纯利润会大大增加。

内文的拼版方法

内文的拼版方法也有3种,由于客户指定内文用定量为250g/m2的进口玛瑙丝光铜版纸,而此纸国内只有正度纸和大度纸,而无论从纸纹还是省纸上来看,大度纸都要比正度纸划算,因此3种内文拼版方法都以大度纸为计算基础。3种内文拼版方法的用纸量和印刷设计车头各不相同,详细分析如下。

如图4所示,第1种内文拼版方法采用大度对开纸,16P拼1个,刚好内文为1帖,上机纸度为885mm×455mm,印刷设计车头为41920车头(40000+1920,内文用纸加放率按每色6‰计算),共需大度纸41.92令,即5.5621吨,玛瑙丝光铜版纸价格按14000元/吨计算,总价约77868.00元。

如图5,第2种内文拼版方法是把内文16P分成为2个对对折8P(注意不是正常十字折8P),内文变成2帖,分开拼版,大、小开纸上机印刷设计,大开纸每8P拼3个,小开纸每8P拼2个,上机纸度大开纸为885mm×678mm,小开纸为885mm×455mm,只须出印刷设计大开纸的CTP版,且印前制作时分别在中间位置和拖梢位置出两条质量控制条,这样印刷设计小开纸时,可以使用中间一条质量控制条,而拖梢处的质量控制条因纸张幅度小无法印刷设计出。印刷设计车头分别为每帖大开纸8384车头(8000+384,内文用纸加放率按每色6‰计算)、小开纸8384车头(8000+384,内文用纸加放率按每色6‰计算),共需大度纸33.54令,即4.4500吨,玛瑙丝光铜版纸价格按14000元/吨计算,总价约62300.00元。

如图6所示,第3种内文拼版方法为整本内文16P不仅有16P为1帖的拼版方法,还有把内文16P分成2个对对折8P的拼版方法,同样是大、小开纸上机印刷设计。16P和其中1帖8P各拼1个,不同的2帖对对折8P拼在拖梢边,相同的16P拼在叼口边,即大开纸要分二套版印刷设计,数量各印刷设计一半纸张;小开纸刚好16P拼1个,但不需要出版,只要用大开纸的印版,哪一套都行。上机纸度也是大开纸为885mm×678mm,小开纸为885mm×455mm。印刷设计车头分别为大开纸8384车头(8000+384,内文用纸加放率按每色6‰计算)、8384车头(8000+384,内文用纸加放率按每色6‰计算),小开纸16768车头(16000+768,内文用纸加放率按每色6‰计算),共需大度纸33.54令,即4.4500吨,玛瑙丝光铜版纸价格按14000元/吨计算,总价约62300.00元。

比较以上3种内文拼版方法的优劣,第1种内文拼版方法为普遍采用的正常拼版方法,优势为纸纹正确、用版数量小(只要一套版,即正面4张CTP版和反面4张CTP版,就能完成内文印刷设计),最大的致命缺点就是印刷设计车头大、用纸量大,同第2、3种内文拼版方法比较,多用纸张8.38令,共15568.00元(77868.00元-62300.00元),纸张浪费非常惊人,相当于纸张花费比第2、3种拼版方法多出25%,而且由于此书内文用纸定量高(250g/m2),使用的又是进口玛瑙纸,价格高,因此该拼版方法非常不合适;如果将该拼版方法使用在低定量且价格便宜的纸张上或许还有点优势,尤其当订单数量较小时,即使出现纸张浪费,浪费量也比较小;如果在报价时使用此方法,其单价仅仅内文这一项就比第2、3种内文拼版方法高出0.39元/本。

第2种内文拼版方法不仅纸张一点都没浪费,用纸量比第1种拼版方法节约了8.38令(金额15568.00元),纸纹也正确,大小开纸可以共用一套版印刷设计(即只要出印刷设计大开纸的版即可),而且创造性地在同一张CTP版上使用了两条质量控制条,印刷设计车头相对适中。印后工艺也同第1种拼版方法,由于定量为250g/m2的纸张即使印刷设计后再压线,也无法进行16P折页,只能裁切成8P,可以勉强实行对对折,省去压线工艺(定量高的纸如果要节省成本,省去压线工艺,只有一个好方法就是对对折)。因此第2种内文拼版方法的印后也不存在明显的浪费现象,缺点就是比第1种内文拼版方法多出了一套版,即多出了8张CTP版(正面4张+反面4张),现在的CTP版材已经非常便宜了,这比起节省纸张费用15568.00元来说几乎可以忽略不计。由此可得出结论,第2种内文拼版方法为内文的最佳拼版方法,高定量的书刊用纸在拼版方法上要优先考虑对对折法,因省去一道压线工艺,在利润一样的情况下,报出的单价就会相对比其他竞争对手报出的单价低,无形之中增强了企业竞争力。

第3种内文拼版方法在内文使用高定量纸张时也为比较合理的拼版方法,就节省纸张这一项,与第2种内文拼版方法一样,没有任何纸张浪费,印后工艺在使用高定量纸张时与第1、2种内文拼版方法一样,但在使用低定量纸张时,如内文所用纸张定量低于170g/m2时,此种拼版方法就变成最佳拼版方法了,因为其优点是创造性地在一本书的印刷设计中使用了两种拼版方法(16P拼版方法、2个8P拼版方法),把整本书的内文16P拼成一帖,直接就能16P折页了,整本书的五分之四都是按照16P方式折页、骑订,只有五分之一的内文按照两帖8P与封面进行组合骑订,大幅度减少了折页和骑订时间,提高了工作效率。而第2种内文拼版方法的全书内文都是按照两帖各8P拼版,在内文使用低定量纸张时,就失去了优势,因为其印后折页量和骑订量都大大超过了第3种内文拼版方法。

经过上述分析,不同的拼版方法对成本造成的影响不仅直接,而且惊人。一个订单无论是处在报价阶段,还是处在即将要下单生产阶段,最优的拼版方法是关键中的关键,毫不夸张地说其决定了一家企业的生死。但是同一个订单最优的拼版方法也不是一成不变的,还会随着订单数量、纸张类型、印刷设计难度、设备机龄等因素的变化而改变。解铃还需系铃人,印刷设计企业苦练内功是唯一走出困境的良药。在当今印刷设计微利时代,做好每一个订单,让其以最小的成本生产出来,才是王道。

- 申明:南彩上海印刷厂刊登此文《不同拼版方法 对印刷设计成本造成的影响》,只为传递信息,不代表本站观点,版权归原作者所有!

- 标签:

- 上一篇:PhotoShop 在印刷设计色彩管理中的应用

- 下一篇:骑马订书刊生产作业规范之我见