印刷技术

防止膜底起雾 设立药品安全屏障

药品外包装印刷一般会在图文表面印刷设计或涂布一层光油,这是因为,一方面光油层可提高图文的光泽度,使得外观质量更佳;另一方面光油可在一定程度上起到防水、防潮作用。UV光油以其附着力好、固化速度快、便于联机印刷设计等优点,在药包印刷设计方面得到广泛应用。但在包装印刷存储过程中,有时会在UV光油层与药包外膜(BOPP膜)之间附着分布不匀的小液滴,形成膜底起雾现象,严重影响药包外观和药品保质期。为进一步保障药品安全,本文分析了膜底起雾的原因,并提出了避免该现象的方法,希望为药包印刷设计企业提供一定的技术参考。

膜底起雾的原因分析

市售药一般由以下几部分组成:药品、内包装印刷、说明书、折叠彩盒及外膜等。尽管药品含有一定量的水分,但由于内包装印刷多为铝箔、塑膜等密封材料,水分几乎不会透过内、外包装印刷到达外膜。

油墨/光油的干燥速度和干燥程度不仅直接与所用溶剂或分散介质的挥发能力相关联,同时也与溶剂(包括水)在油膜中的扩散程度以及成膜物质的分子结构、分子量、玻璃化温度有关。特别是UV油墨/光油通常为化学成膜,是自由基引发聚合的连续聚合反应成膜。在光敏剂存在的条件下,该材料中的成膜物质发生自由基加聚反应,可在数秒内固化成膜,但若光敏剂与树脂不匹配,可能会造成树脂未完全固化,而且通常情况下,刚下机的印刷设计品往往未完全干燥,其会在存放过程中慢慢干燥。因此,在后续包膜过程中,若温度升高到一定值,极易导致未彻底固化的膜中的物质挥发。所以,表面层的UV光油的干燥速度、干燥程度以及墨膜的稳定性直接影响了“水雾”的产生。

药包最外层的BOPP薄膜要求具有高透明度和高光泽度,材料无毒、分子结构稳定,对气味及水分有一定的阻隔功能。为了获得可热封的BOPP薄膜,在BOPP薄膜表面电晕处理后可涂布一层可热封树脂胶液,如PVDC乳胶、EVA乳胶等,也可涂布溶剂胶;另外也可采用挤出涂布或共挤复合的方法生产可热封BOPP薄膜。若采用预涂薄膜,则在高温状态下薄膜预涂物的挥发也必然会为膜底起雾现象起到推波助澜的作用。

印制说明书的纸张和作为药包印刷设计的承印物纸张,对水雾的形成也有一定影响,特别是药包纸张。产生膜底起雾现象的药包纸张主要为镭射卡纸和光柱纸等复合纸,这些复合纸的共同特点是表面复合了一层镀铝层或清漆,致使纸张表面的物理性能大大改变,一是表面能降低,另一个是致密性提高,这两个参数决定了瞬间高温时从纸张里挥发出的复杂混合挥发物(水+挥发性物质),滞留于承印物和薄膜之间,又因为印刷设计墨层与外面所覆的BOPP膜表面均是极为光滑的镜面状态,阻碍了水汽的流通,在有一定“水雾”的情况下,极易集聚在一起,从而形成一粒粒的小液滴。

另外,通过对比膜底起雾药包和正常药包可以发现以下特点:第一,膜底起雾的药包均在图文表面印刷设计或涂布有UV光油,而且光油层具有较高的平滑度;第二,UV光油印刷设计或涂布速度不同的药包,膜底起雾现象的几率也不同。

因此,纸张、油墨/光油、外封膜都可能是药包膜底所起“水雾”的来源,其中UV光油层的存在是发生膜底起雾现象的根本原因。

解决方案

1.技术工艺方面

针对上述原因,我们首先从工艺角度来解决“水雾”问题,分别设置不同的固化速度、固化温度、固化功率,以及光油涂布的不同定量来分析对膜底起雾现象的影响。

实验结果发现:UV光油的涂布层越薄即涂布量越少,其产生的水雾面积越小。在同等功率和速度下,涂层越薄,意味着树脂更易固化,且固化彻底,残留的挥发性物质较少,所以产生水雾的面积较小;同理,在同等涂布厚度的条件下,其固化温度和固化功率越高,光油和油墨中的树脂固化越彻底,未反应的树脂越少,在高温下挥发就越少,而且温度较高时,残留的不稳定物质在印刷设计过程中已大部分挥发掉,所以产生的水雾面积较小。因此,在满足外观要求的前提下,通过减少光油层厚度、降低固化速度、增加固化温度和功率等方式,可以有效降低药包膜底起雾的几率。

2.光油成分方面

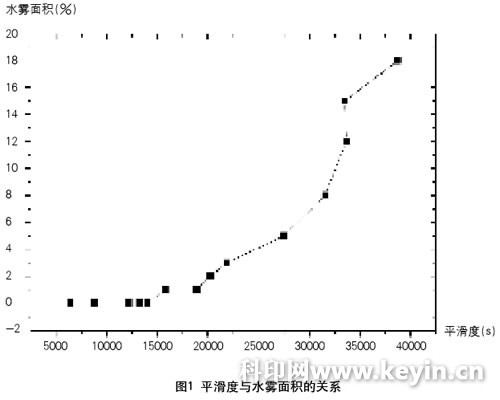

药包表面光油层的平滑度值是影响“水雾”是否出现的关键因素。通过取样、实验,并根据GB/T 456-2002《纸和纸板平滑度的测定(别克法)》表面平滑度测试方法,即限定内部负压为50~48MPa,测定气体在抽吸过程中通过纸面所需要的时间(单位:s),由此可以得到平滑度与水雾面积的关系,如图1所示。

由图1可以看出,所用时间越长,证明纸张表面平滑度越高,水汽越容易在两膜之间形成水雾,当平滑度值高于14000s时,水雾就会出现,在8000~14000s之间时,则既可满足药包质量要求,又可避免膜底起雾现象。因此,通过控制光油层平滑度的方法也可以避免药包膜底起雾现象。

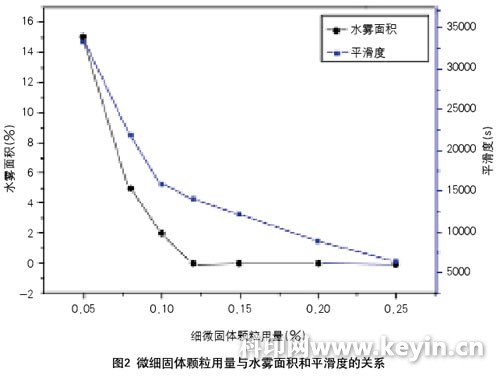

为控制光油层平滑度,可适当调整光油成分,例如选用组合式树脂、组合式引发剂,以及分散剂、消泡剂、流平剂等助剂,采用不同类的多官能团丙烯酸树脂代替普通树脂,同时调整与单体的比例,使多官能团丙烯酸树脂与丙烯酸单体在光引发剂、光敏剂作用下充分、完全发生多方位交联,使光油短时间内快速彻底固化,减少未反应的残留物。更关键的是,可在光油中添加微细固体颗粒(如平均粒径30nm的二氧化硅)和防水雾剂,以控制光油层的平滑度。

在UV光油层和外膜两光滑平面之间,由于表面能差异,产生了分子之间的吸引力,尤其在热效应的影响下,产生的吸引力更强,两者之间基本无缝隙,气体也就无法流通。通过在光油中添加微细固体颗粒,可使两平面间形成一定缝隙,气体也就可以自由流通,水雾自然难以形成。但微细固体颗粒加入过多会影响光油黏度,不利于光油附着,而且影响印刷设计品表面的光泽度,也就无法满足印刷设计质量的要求。通过实验可以得到微细固体颗粒用量与水雾面积和平滑度的关系,如图2所示。

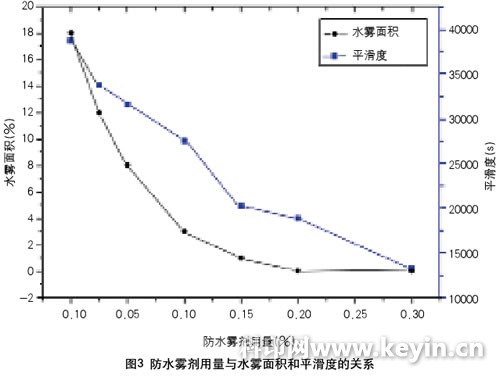

防水雾剂是指活性较高的表面活性剂,其结构通常是含糖苷结构,如多聚甘油脂肪酸酯、甘油脂肪酸酯、山梨醇酐脂肪酸酯、硬脂酸甘油脂肪酸酯等,表面富含多羟基,具有良好的表面活性。防水雾剂的作用原理就是可以和药包内的水分结合,限定水汽升腾到薄膜内表面。防水雾剂用量与水雾面积和平滑度的关系如图3所示。

当在光油中共同使用纳米固体微粒与防水雾剂时,由于防水雾剂本身就是活性较高的表面活性剂,具有两亲性,对水的吸附性很强,故可以锁定包装印刷体系内的水分,同时与体系内的微细固体颗粒相作用,使微粒得到分散。两者结合起来,充分发挥协同作用,体系不光突出微粒质点的特性,还构架了质点与网络交织相吸的整体结构。实验表明:当体系内加入纳米固体颗粒0.05%~0.10%、防水雾助剂0.07%~0.12%时,药包质量良好,且防水雾效果最好。

结论

虽然“水雾”并非有毒、有害物质,但药包膜中发生的起雾现象着实给药包外观和药品保质期带来了负面影响。膜底所起的“水雾”可能来自纸张、油墨/光油、外膜内的水分和挥发性物质,或在光油层和外膜内表面受环境影响所产生的,通过控制光油的印刷设计或涂布工艺可降低该现象的发生几率,但通过改良光油成分的方式可取得更好的效果,为药品设立安全屏障。

- 申明:南彩上海印刷厂刊登此文《防止膜底起雾 设立药品安全屏障》,只为传递信息,不代表本站观点,版权归原作者所有!

- 标签:

- 上一篇:药品包装印刷用复合膜的生产工艺及控制要点

- 下一篇:3D打印在印刷设计包装印刷设备 模型制作中的应用