包装印刷

软包装印刷生产中常见的一些技术问题

来源:科印网作者:伍秋涛等时间:2014/06/17 点击:

生产环境的变化或多或少地会引起软包装印刷生产质量的波动,严重时甚至会出现不合格产品。眼下又进入了冬季,了解低温环境会对软包装印刷生产带来哪些影响,以及如何提前做好防范措施,减少不必要的质量损失,便成为软包装印刷企业最为关心的问题。

对原辅材料润湿性能的影响

在正式印刷设计之前,一般会对塑料薄膜进行电晕处理,使其满足印刷设计工艺的要求。在冬季气温较低的情况下,许多薄膜的润湿性会表差,进而变硬,这种情况会增加薄膜的表面张力;再加上低温时油墨的流动性、分散性等性能都会变差,导致油墨黏度增加,着色率降低。

如果软包装印刷企业没有意识到以上问题,在进入冬季后对薄膜和油墨储存保管不当,就会给薄膜的印刷设计和复合带来一定的影响。比如,印刷设计时会出现浅网版部分上色不均匀、实地图文部分牢固度差等质量问题;复合时会出现上胶不均匀、复合强度差、制作的高温蒸煮袋易发生破裂等情况。

预防措施:原辅材料储存仓库的温度应保持在20℃左右。

溶剂残留超标

不同温度下,溶剂的蒸发潜热不同,温度越低,液体越难被蒸发,因而冬季时,印刷设计过程中的溶剂残留量会相应偏高。

预防措施:在印刷设计过程中应适当控制机速,提高干燥温度,以促进溶剂的挥发,减少其在薄膜中的残留量。

对复合时初黏力的影响

夏季高温环境下,干式复合刚下机的PE复合膜,剥开时,复合膜的两面都粘有胶黏剂,表现为胶黏剂层的内聚破坏。冬季低温环境下,干式复合刚下机的PE复合膜,剥开时,往往从胶黏剂层和PE膜的界面上剥下来,而且黏附力很小,说明此时胶黏剂尚未能完全润湿PE薄膜表面。有时从熟化室取出的复合膜卷,外层十几圈出现很大的气泡,严重时还会出现“隧道”现象,其根本原因是温度低使得胶黏剂初黏力降低所致。

预防措施:①放卷时对PE膜进行预热;②注意原辅材料储存环境温度不要过低。

对胶黏剂流平性的影响

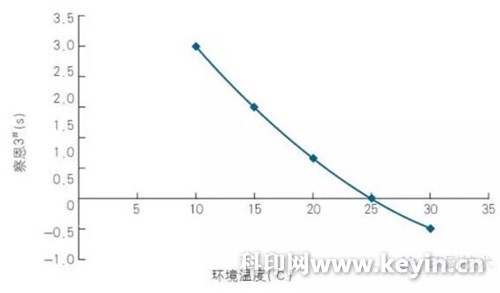

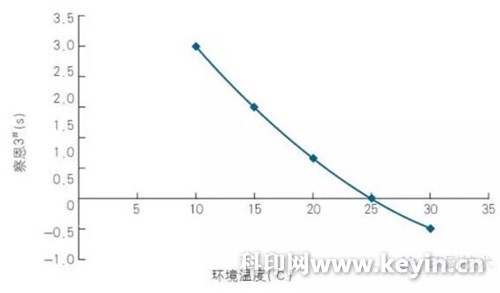

通常情况下,在干式复合工序正式开始之前,会配制符合要求的胶黏剂,但此时要注意温度对胶黏剂黏度的影响,图1所示为胶黏剂的黏度随环境温度的降低而升高。可见,相同工作浓度的胶黏剂,其黏度在冬季因气温较低而升高,如10℃较25℃时上升了3s,这就会直接导致胶黏剂的流平性变差,影响最终的复合质量。 图1 温度对胶黏剂黏度的影响

图1 温度对胶黏剂黏度的影响

图1 温度对胶黏剂黏度的影响

图1 温度对胶黏剂黏度的影响 预防措施:冬季时应提前2~3天将胶黏剂存放于温度适应的生产车间中,有助于改善其流平性。

对复合膜熟化过程的影响

复合膜卷的收卷温度直接影响复合膜的熟化效果,假如夏季时膜卷的收卷温度是25℃,冬季时膜卷的收卷温度是0℃,那么表面温度为50℃的膜卷要将热量充分传递到膜卷的芯部,冬季相比夏季会耗费更长的时间。当然复合膜的熟化过程还与收卷直径、膜卷宽度、材料的传热性、熟化室的温度均匀性等因素有关。

冬季温度过低对复合膜熟化程度造成的影响具体表现为:情况严重时会出现熟化不透现象,即膜卷表面及两侧的剥离强度良好,而卷中部位的复合膜强度很差;情况不太严重时则表现为芯部的复合膜经水煮、蒸煮后出现脱层现象。因此,在冬季生产时,软包装印刷企业应注意同一膜卷不同部位熟化效果的差异性。

预防措施:适当延长熟化时间,控制冷却辊的温度不要过冷。

容易导致包装印刷袋破损

冬季低温环境下BOPP/CPP(CPP为流延聚丙烯薄膜)结构的复合包装印刷袋在材料和工艺参数基本不变的情况下,制袋后封口发脆,且封口强度下降,用钢尺等工具很容易就能把封口顶破,但测试剥离强度等指标又一切正常。这主要是因为流延聚丙烯薄膜的耐寒性较差,在环境温度为10℃时就有一定脆性,如果不做相应调整,在冬季气温下降时,封口发脆的现象就很常见了。

预防措施:考虑到流延聚丙烯薄膜的耐寒性差,软包装印刷企业可以选用流延共聚聚丙烯薄膜(CCPP)。CCPP薄膜随着共聚物中乙烯含量的增加,耐寒性也会相应提高。一般来讲,乙烯含量为5%~7%时,流延聚丙烯薄膜可耐-10~-5℃的温度。

- 申明:南彩上海印刷厂刊登此文《软包装印刷生产中常见的一些技术问题》,只为传递信息,不代表本站观点,版权归原作者所有!

- 标签:

- 上一篇:如何正确选择免处理CTP版材及注意事项

- 下一篇:如何合理选择和使用电商包装印刷材料避免过度包装印刷?