印刷技术

泉永印务:将精益管理进行到底

随着社会发展,包装印刷设计业逐渐步入微利时代。由于包装印刷设计企业属于订单式加工型企业,没有属于自己的产品,难以获取较高的产品附加值,所以要想提高利润,必须以精益管理为抓手,通过引入精益管理理念,来改变理念落后、管理粗放的企业现状,以降低各环节的生产成本和管理成本,提高生产和管理效率,从而提升企业利润。

根据将军烟草集团有限公司精益管理工作的统一部署和我公司自身的发展需要,我公司于2015年9月引入精益管理理念,实施1年半以来为企业创造了良好的经济效益,同时也提升了企业形象。在这一过程中,南彩上海印刷厂www.aituwo.com小编总结了一些经验,在此与各位同仁分享。

精益管理的基础工作

精益管理是一项系统性工作,涉及面广、持续时间长,不可能一蹴而就,必须有方向、有方案、有方寸,分类别、分阶段、分步骤地持续推进。

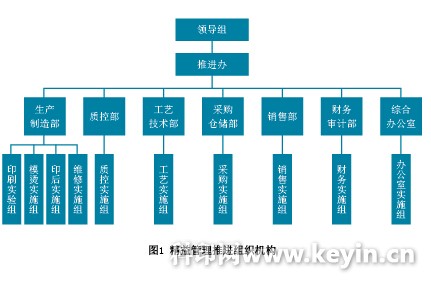

1.建立精益管理推进组织机构

建立精益管理推进组织机构(如图1所示),是全面实施精益管理的基本保障。其可以确定实施精益管理的各级组织,明确各级人员组成及人员职责,制定各项管理制度,保证精益管理工作的有效推进。

根据实际情况,我公司成立了精益管理三级推进组织机构,包括精益管理领导组、精益管理推进办和精益管理实施组。由于生产制造部人员多、区域广、器物杂,内容工作相对较多,所以精益管理推进办设在生产制造部,由其牵头开展工作。

2.召开启动会

为统一大家对精益化管理的思想认识,我公司特召开了精益管理启动会,公司领导层和精益管理指导老师均到场参加。这不仅标志着精益管理项目的开始,也显示了公司领导层对该项工作的重视。

3.做好推进精益管理的培训与宣传工作

我公司首先聘请了业内精益管理方面的资深老师进行授课,将精益管理思想和工具融进体验式培训中,让员工深刻理解“消除浪费、持续改善”精益理念的精髓。然后,通过征集建议、悬挂条幅和挂图、刊出《精益特刊》(如图2)等多形式、多层次、多维度的宣传,将精益管理的理念与思想植入每位员工思想深处,提高全员的参与度和自觉性,为精益管理工作的全面推进做好铺垫。

精益管理的推进方案

精益管理没有固定的模式,所以企业要根据现有的生产、质量、工艺及设备等的现状或数据,结合实际情况设定目标,制订可行的推进方案。在推进过程中,企业还必须根据自身的企业文化和组织结构,以及人员的素质、行业特点、规模大小和经济实力选择适当的精益管理工具和方法。我公司采取的精益管理措施有如下几种。

1.6S现场管理

(1)初期,开展以“洗澡运动”和“红牌作战”为主的6S现场管理专项工作

根据现场实际情况,我公司制定了科学可行的活动方案和《洗澡运动和红牌作战实施细则》。所谓“洗澡运动”是指对所辖区域进行彻底的大清扫(不能留有死角);所谓“红牌作战”是指盘查清理所有物品,并根据《必要品与不必要品的判别准则》(见文后“小贴士”)决定物品的去留,对判定后的不必要品进行分类清点,张贴红色标签后归集到“免责区”,然后进行分类清点,根据其利用价值采取定置管理、改为他用或报废处理。

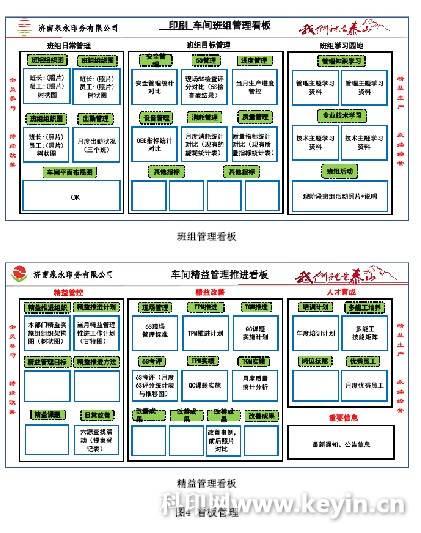

通过“洗澡运动”和“红牌作战”两项活动,使得生产现场发生了明显改观,图3为备品备件仓库改善前后的对比图。可以看出,两项活动的开展塑造了清爽的工作场所,消除了过多的积压物品,这不仅有助于稳定产品质量,还可以减少工业伤害。在6S现场管理专项工作进行过程中,各实施组对本区域进行划分,明确各区域负责人,总结清扫方法,并针对各区域编制了《6S区域清扫基准书》。

(2)在公司内部进行素养推进

我们对现有制度和流程进行了完善,按照精益管理方案的要求,拟订了一些必要的规范和考核制度,力争使员工的操作更符合精益管理的要求。

根据推进情况,我们编制了《全面目视化管理手册》《6S推行知识手册》和《6S管理推行手册》,详细制定《6S洗澡运动与红牌作战实施细则》《必要与不必要品的判定基准》《6S定置管理规范》《责任区域划分担》《区域清扫基准书》《6S检查表》《6S评分标准》《6S检查与考评管理规定》等,保证实施精益管理推进过程的规范化、制度化和常态化。

通过素养的推进,使每位成员养成了良好的工作习惯,按规则做事,提高了工作积极主动性,也进一步发挥了员工的主观能动性。

2.看板管理

看板管理是一种以公开化和视觉显示为特征的管理方式。利用视觉感知信息,组织现场生产活动,达到提高管理效率的目的。我公司根据产品主要工序和区域分类,将看板放置在不同车间,分别为印刷设计车间、烫模车间和印后车间。每个车间放置两个看板,根据放置看板内容的不同,又分为班组管理看板和精益管理看板,如图4所示。班组管理看板和精益管理看板分别涵盖3大模块内容。

(1)班组管理看板内容

日常管理:如班组组织图、车间布局图及出勤管理等。

目标管理:如安全管理、6S管理、进度管理、设备管理、消耗管理及质量管理等。

学习园地:如管理知识学习、专业技术学习及班组活动等。

(2)精益管理看板内容

精益管控:如推进组织、推进计划、推进方法、精益管理目标、精益课题及日常改善等。

精益改善:如现场管理、TPM推进与实绩、TQM推进与实绩、6S考评及改善成果等。

人才育成:如培训计划、多能工培养、岗位技能、优秀员工及其他重要信息。

3.全面生产维护

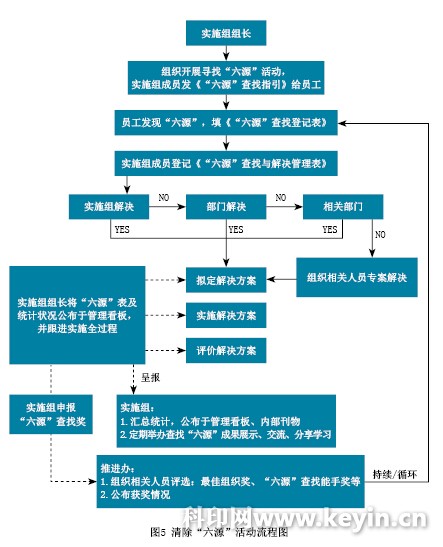

全面生产维护(TPM)是以提高设备综合效率为目标,以全系统的预防维护为过程,全体人员参与为基础的设备保养和维护管理体系。经过专业老师的培训,我公司精益管理推进办有针对性地开展了清除“六源”活动,制定了活动方案和流程,发布了《清除“六源”活动制度》。清除“六源”活动流程图如图5所示。

每个实施组分别按照流程对污染源、清扫困难源、故障源、浪费源、缺陷源和危险源进行查找、登记和定期提报,制订措施并实施解决。精益管理推进办每周进行及时通报和月度小结,并设定不同奖项,在阶段性总结中,对表现突出的班组和个人进行奖励,以此来提高大家参与的积极性。

结合公司和各实施组的实际情况,我们分别设定了最佳组织奖、“六源”查找能手奖和“六源”查找特别奖3大奖项。图6是烫模实施组提报的典型案例,通过对电机摆动装置进行改造,改变了电机轴单端受力的情况,使得电机转动平稳,受力均匀,延长了使用寿命,同时减少了产品消耗,提高了产品质量,我们在公司内部进行了有效推广。基于上述情况,在阶段性总结中对其提报人进行奖励,该案例作为典型案例在看板中进行宣传。

通过清除“六源”活动的开展,发现、排除了诸多问题和隐患。精益管理推进办根据要求完成了各机台清扫、润滑和点检基准书的编制,建立了计划保养体系和设备基准情报体系,提高了设备的利用率、安全性和产品质量,从而达到降低成本、全面提高生产效率的目的。

精益管理工作是自上而下、全员参与、全方位落实的系统性工作,其只有开始,没有结束,延续性是其重要特点之一,要定期检查、总结、回顾、分析,通过多种形式,加强引导、学习和宣传,助推精益管理各项工作的落实。规范化、标准化、数据化是精益管理工作的必要手段,而精益管理是微利时代的印刷设计企业实现有质量、有效益、可持续发展的必然选择。只有切实做好精益管理工作,企业才能永葆生机,才能在当前激烈的竞争中立于不败之地。

- 申明:南彩上海印刷厂刊登此文《泉永印务:将精益管理进行到底》,只为传递信息,不代表本站观点,版权归原作者所有!

- 标签:

- 上一篇:无溶剂复合工艺三大技术风险控制要点

- 下一篇:食品包装印刷油墨安全进行时