包装印刷

浅谈药品包装印刷纸盒生产过程控制

药品包装印刷纸盒作为间接接触药品的一种外包装印刷材料,对于药品的稳定性和使用安全性具有十分重要的作用。优质的药品包装印刷纸盒可以有效提高对药品的保护功能,保证药品的有效期。

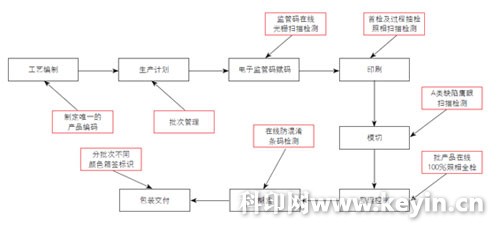

按照法规要求, 制药企业必须遵从GMP规范,由此延伸到药品包装印刷材料供应商的控制重点就是:安全稳定的产品质量、避免混淆、避免污染。环球印务将上述3 个控制重点清晰地规定到企业的内控标准中,细致分解并落实到整个生产组织和工艺流程的各个环节;不断优化生产工艺流程,实施技术创新和改进,确保所提供的包装印刷材料符合环球印务内控标准、符合制药企业使用标准、符合GMP法规要求。生产流程如图

工艺编制过程控制

工艺编制是生产实施的源头,工艺方案的合理性对生产过程中保证产品质量稳定性及预防缺陷发生至关重要。在该环节中需要重点控制以下几点。

(1)新产品进入流程之前,应按照标准作业指导书(SOP)的规定赋予其唯一的产品编码,产品编码是该产品在整个生产实施过程中最清晰的唯一标识,以避免在沟通、工艺信息传递、生产组织等过程中因理解偏差而造成产品混淆或错误。

(2)对生产工艺、所用原辅材料等进行合规性评审,必要时需组织生产、质量、技术人员召开工艺评审会议。

(3)小批量样品试制,对工艺路线的合理性及产品质量性能的满足性进行验证。

生产计划管理

生产计划作为生产运行的指挥调度依据,在保证产品满足客户交货要求和预期工艺安排的实现过程中起着至关重要的作用。该环节的控制重点主要包括以下几方面。

(1)对工艺路线、原辅材料、交货期、包装印刷要求等合同内容进行审核,确保公司资源能够顺利满足上述要求。

(2)依据合同和工艺要求,结合公司资源,按照SOP规定编制最合理的生产计划。

(3)从生产计划制定环节开始定义批次,所有生产记录、质量记录、生产指令、生产组织等都以批次为单位实施,生产过程中实施物料平衡控制、整体转序等措施,严格禁止混批现象发生。

电子监管码赋码过程控制

药品电子监管码实施“ 一盒一码”制度,在赋码生产过程中需要重点控制以下几方面。

(1)数据信息流管理:设立专人管理电子监管码数据,负责数据的接收、检查、传递、加载以及生产完成后的销毁。

(2)保证检测系统工作正常:在生产开始之前,以及换批次、交接班时,都需要对电子监管码在线光栅检测系统的调试效果及使用性能进行失效性验证,以保证能100%在线剔除生产过程中出现的不合格品。

(3)严谨、规范地按照SOP的规定实施电子监管码赋码过程控制,以保证该工序产品质量稳定,并符合标准要求:①生产前实施全面的清场、清洁控制,避免混淆或污染现象的发生;②首件产品被质检(QC)检验通过后,才能允许正式开机生产;③赋码生产过程中应严格按照SOP的规定进行抽检,并做好检查记录;④赋码生产结束后,严格实施批物料平衡控制,避免赋码生产过程中出现异常的物料混淆现象。

印刷设计生产过程控制

印刷设计生产是影响药品包装印刷纸盒质量最关键的工序,必须重点控制。

(1)生产前后的清场和清洁控制:印刷设计开始前对现场物料、工艺资料等进行清场检查,确保与本批次产品无关的任何物料、资料不得进入生产现场,避免混淆;同时,对设备、工具等进行清洁,避免污染。

(2)开机前首检控制:首件印刷设计样品由QC进行检验,采用静态大张检测设备对首件样张进行扫描,并与标准PDF原文件进行计算比对,确保首件样张质量符合要求后,经QC签字批准后方可开机生产。

(3)印刷设计生产过程控制:印刷设计生产过程中按照SOP规定进行抽检,每500张进行一次抽样检查,并做好检查记录。

(4)物料控制:印刷设计生产过程中要对物料实施严格的批平衡控制管理,避免发生物料误用或混淆事故;印刷设计生产结束后,印版必须立即销毁,避免误用而造成质量安全隐患。

(5)产品转序防护控制:印刷设计完成的半成品全部用缠绕膜包裹防护,避免搬运转序过程中出现交叉污染或混淆等质量隐患。

模切生产过程控制

药品包装印刷纸盒的模切质量对提高制药企业自动包装印刷线的设备综合效率(OEE)非常关键。该工序的控制重点如下。

(1)模切版管理:模切版对模切质量的稳定起着非常重要的作用,所以需要对每一款模切版进行编号建档,并建立使用记录,保证所使用的模切版都在符合要求的状态下投产,清晰的编号管理可以避免模切版混淆使用。

(2)模切生产过程控制同前述印刷设计生产过程控制,应严格实施清场、清洁、首件检验、过程抽检、批物料平衡控制、转序防护控制等管理措施。

(3)在线鹰眼检测系统:在模切工序配置在线鹰眼检测系统,对印刷设计过程的过版纸、缺色、正反面倒置等A类严重不合格品进行100%剔除。

整理控制工序管理

整理控制工序是环球印务为保证产品质量而专门设置的质量全检工序,采用高速照相设备对模切后的小盒进行100%全面质量检测,在线自动剔除不符合要求的缺陷产品,并兼具检测电子监管码质量、预防前工序混淆等职能。该工序的控制重点包括以下几点。

(1)现场管理:生产前和生产过程中对检测设备进行吸尘清洁,各个工作区域严格分隔,每一板产品完工后用缠绕膜包裹,剔除的缺陷品采用物理隔离等管控措施,避免混淆;同时,要求所有操作人员必须佩戴工帽和手套等个体防护用品,避免生物污染。

(2)标准模板管理:建立统一的模板设定原则,按照质量标准、客户要求、法规要求等对每一款产品设定唯一的检测标准模板,确保同产品不同批次间质量检测标准的唯一性和质量的稳定性。

高品质的药品包装印刷纸盒与其严格的质量管理体系息息相关。科学、严谨、细致的生产过程控制是保证稳定的高品质、避免混淆与污染质量事故发生的重要前提。作为药品包装印刷纸盒生产企业,只要策划和制定科学合理的质量管理体系并持续改进,全体人员在生产过程中严格遵守SOP规定,必将赢得良好的业界口碑和未来。

- 申明:南彩上海印刷厂刊登此文《浅谈药品包装印刷纸盒生产过程控制》,只为传递信息,不代表本站观点,版权归原作者所有!

- 标签:

- 上一篇:由其他印刷设计方式向柔印转换的解决方案

- 下一篇:防伪技术在软包装印刷凹印中的应用