印刷技术

烟包卷筒纸圆压圆生产工艺的设计印刷及优化——烫印篇

在《印刷设计技术》2017年9月刊刊登的《烟包卷筒纸圆压圆生产工艺的设计印刷及优化——印刷设计篇》中,我们重点讨论了收卷张力、印刷设计图案重复长度、套准光标等对烟包印后加工的影响。本文主要讨论烟包卷筒纸圆压圆生产工艺对烫印工艺的设计印刷及优化要求。

卷筒纸圆压圆烫金机的结构原理及应用优化卷筒纸圆压圆烫金机主要由放卷、烫印、收卷三大部分组成。下面,以瑞士Pantec机型为例,为大家介绍这三大部分的结构原理及应用优化。

1.放卷部分

放卷部分主要由放卷装置、放卷张力控制器和接料装置三大装置组成,确保纸带运行中的张力能使纸带平稳匀速供给烫印部分。

早期的卷筒纸圆压圆烫金机的放卷装置通常采用被动放卷。机器开机时,达到一定速度后再合压烫印;机器停机时,先离压再停机。在开机后合压前、离压后,以及停机前,往往会有一部分纸带还未烫印就开始收卷,造成了浪费。2011年左右,我公司和博斯特公司率先合作成功开发了纸卷回拉和预套准装置,采用双向驱动技术,将被动放卷改为了主动收放卷。近几年,各设备厂家新开发的卷筒纸圆压圆烫金机基本都实现了纸卷回拉和预套准功能,有效节约了纸张损耗。

2.烫印部分

烫印部分是瑞士Pantec机型最复杂的部分,主要由套准系统、烫印系统、监控系统三大部分组成。

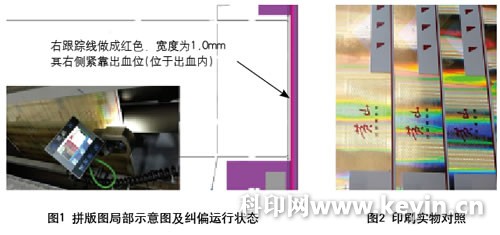

套准系统分为横向套准和周向套准。横向套准方面,当前主流机型都采用纠偏导正装置来控制。在本文的印刷设计工艺设计印刷中,纠偏跟踪线的印制与烫金机采用纠偏装置的种类密切相关。

传统光点探头跟踪的纠偏系统抗干扰能力较弱,特别是在纸带接头前后容易找不到跟踪线,纠偏导正反应较慢,推荐采用CCD/CMOS探头的纠偏系统,该类系统既可以自动分析抓取跟踪线边缘,也可以跟踪非连续跟踪线或印刷设计图案出血边,与其他印刷设计图案的间距最小仅为0.5mm,跟踪区域受到干扰时纠偏电动推杆会自动锁定,从而“跳过”干扰区。在工艺设计印刷时,我们可以利用这项抗干扰功能,将跟踪线和印刷设计图案部分重合,或直接设计印刷在出血内,虽然重合部分的印刷设计图案的确干扰了跟踪线,但不影响横向纠偏精度。

我们知道,传统光点探头跟踪的纠偏系统一般跟踪线宽度为2mm,左右两侧还需宽度为2mm的空白,而采用CCD/CMOS探头的纠偏系统,跟踪线无需额外占用纸张空白,拼版图局部示意图及纠偏系统运行状态如图1所示,印刷设计实物对照如图2所示。可见,采用CCD/CMOS探头的纠偏系统确实有效节约了纸张。

周向套准(走料方向)普遍采用伺服驱动,通过电眼对纸带上的周向套准光标进行识别,然后将纸带位置的光信号转化为电信号反馈给计算机,计算机根据周向位置设定要求指挥版辊电机和纸卷驱动电机的运转速度,使纸带供给速度与烫印版的表面线速度同步,以实现烫印位置的套准控制。关于周向套准光标的设计印刷已经在上篇做了介绍,本文不再赘述。

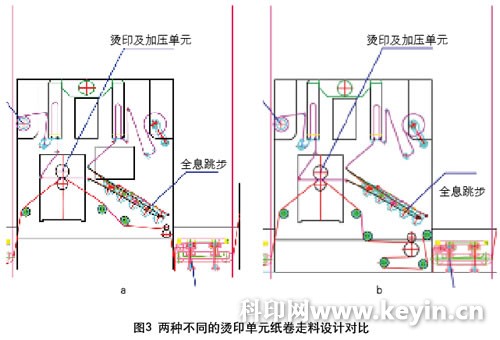

需要注意的是,烫金机纸卷的走纸牵引路线设计印刷对周向套准影响较大,如果烫印单元牵引辊的直径和包角过小,摩擦力不够,易使烫印周向套准波动较大,所以每个单元最好要有独立的牵引辊,其直径一般要大于160mm,推荐值为200mm以上,纸卷走料在牵引辊的包角达到180度以上,较大的牵引辊直径和包角既可以有效消除纸带的张力波动,还可以减轻印刷设计工序收料一边紧一边松带来的影响,图3为两种不同的烫印单元纸卷走料设计印刷对比。

可以看出,图3a设计印刷的走料路线比较简单,包角仅为90度,纸张“浮”在牵引辊、导纸辊表面。图3b为优化设计印刷,牵引辊直径大,走料包角大,张力更稳定,周向套准波动小。

烫印系统最核心的部分是电化铝走箔装置,早期的走箔装置采用摆杆式跳步送箔,只能走匀步,速度低,运行噪音较大,对排列不均匀的产品浪费很大。近年来,各设备厂商相继开发了真空储料送箔系统,该系统在烫印位置不均匀排布时,可实现跳步,从而有效节约电化铝。

3.收卷部分

收卷部分与放卷部分的工作原理基本相同,也是双向驱动,在纸带回拉时,收卷变成放卷,在此不再赘述。

烫印工艺设计印刷及优化重点

1.印品重复长度误差必须控制在±0.15mm内

离线卷筒纸圆压圆烫印、模切都属于二次套印,其套印只能通过识别印刷设计工序关键色的套准标记进行控制,对烫印设备的张力、精度以及印品重复长度误差有着严格的要求,否则在烫印、压凹凸以及模切过程中会因套印波动较大而导致废品增多。以此类似,凹印机要想实现二次追印套准(例如定位镭射纸),其重复长度误差也必须控制在±0.15mm内。

有的凹印机使用了被动收卷系统,印制软包烟包产品时,这个问题会更加明显,往往会出现纸卷外圈和内圈烫印套印波动较大。个别型号的烫金机自带重复长度检测功能,可以有效查找问题所在。

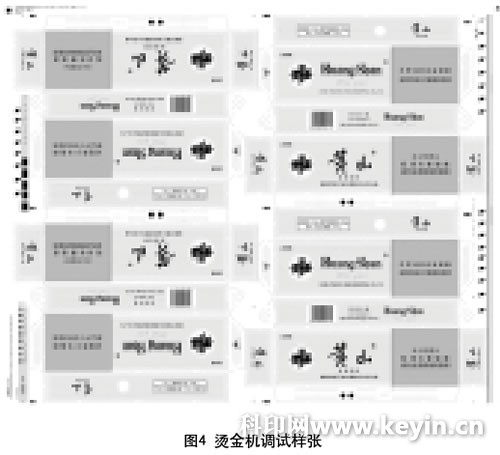

在此,介绍检查各工序套印参数的方法:以烟包条盒无缝印刷设计为例,调试设备时,预先印刷设计周长为590mm的单色纸,将所有需要套印的关键文字、图案、模切线,全部印刷设计在版面上,如图4所示,调好印刷设计和收卷张力,确保印刷设计收卷后重复长度为590±0.15mm。该纸相当于各图案的标准位置,其作用相当于对位胶片,由于所有关键元素均印刷设计在同一印版上,各图案之间没有套印误差,因此调试烫印、模切设备时,即可用其直观检查各工序套印偏差。如果使用按正常工艺生产的多色版套印纸卷来调试烫金机,由于存在印刷设计基准色和烫印套印关键色不一定是同一色的情况以及凹印套印的偏差,可能出现印刷设计套印很好,但烫印、模切和印刷设计套印跑动较大的情况。

2.必须充分考虑蜂窝辊(或带槽钢辊)和烫印版热膨胀系数对烫印版周长的影响

在设计印刷烫印版参数时,需要对烫印版厚度、弧度等参数进行补偿。当蜂窝辊和烫印版充分加热后,烫印版的周长一定要和印品的重复长度保持一致,否则易使生产过程中套印跑动较大,从而产生大量烫印错位废品。以某品牌卷筒纸圆压圆烫金机为例,蜂窝辊直径为175mm,膨胀系数为0.22%,烫印铜版膨胀系数为3.28%,硬包烟包小盒印品重复周长为588mm,可计算出冷却时烫印版厚度为5.88mm。个别品牌卷筒纸圆压圆烫金机蜂窝辊直径为170mm,同样需要根据厂家提供的膨胀系数计算补偿量。

3.卷筒纸圆压圆烫印走箔原理、速度估算、材料估算卷筒纸圆压圆烫印走箔采用“送箔-回拉-送箔-回拉”模式,在烫印时按单个图案顺序烫印,对全息烫印来说,是对每个全息标单独识别单独定位。伺服电机带动步进轴转动频率很高,每完成一次烫印就要回抽一次,为了不使电化铝受到很大的拉力而断裂,大多采用预存储的方式,通过抽风使电化铝悬浮在收放卷两边的真空存储箱内。电化铝存储量的控制是通过激光测距电眼检测电化铝在真空存储箱内悬浮的高度,再把检测信号传送给收卷或放卷电机来实现。

假设伺服电机跳步频率为n次/秒,烫头间距为amm,对于普通硬包烟包小盒,18联拼周长一般为588mm,由此可计算出最大烫印速度Vmax,计算过程如下。

假设n=18,a=98,即只有1个烫印图案,此时理论上Vmax=n×60×a/1000=105米/分,但实际生产中Vmax受电化铝材料质量的制约比较大。

对于软包烟包小盒,如果正背面都有烫印图案,情况则要复杂得多,烫头间距a就决定了最大烫印速度,特别是有多个烫印图案的情况下,烫头间距a1、a2、a3可能需要跳步烫印,这就对烫印系统提出了更高的要求。

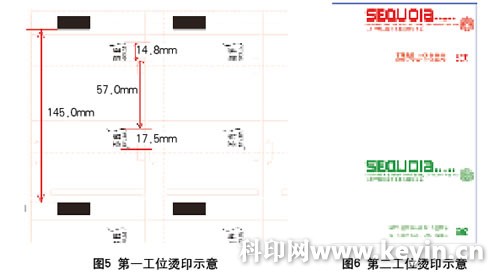

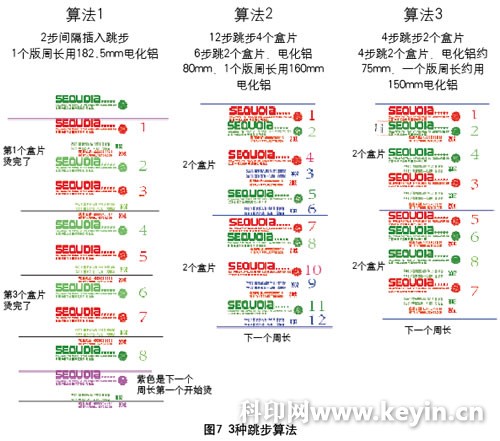

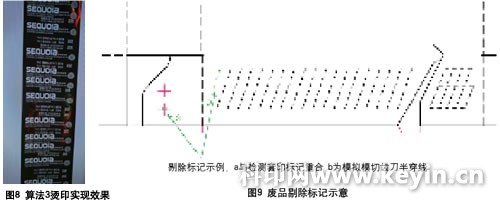

以圆压圆的方式烫印新版高速“苏烟(五星红杉树)”软包烟包为例,拼版周长为631mm,单版之间的间距为1mm,第1工位比较简单,为定位全息图+苏烟标志匀步烫印组合,如图5所示;第2工位由于很多烫印图案在同一走箔位置(如图6所示),约有3种跳步算法,如图7所示,其中算法3最为节约,实现效果如图8所示,但第2工位由于烫头间距a1、a2、a3的存在,会在一定程度上限制生产速度。

因此,在进行卷筒纸圆压圆烫印工艺设计印刷时,应充分了解卷筒纸圆压圆烫印原理和参数,并进行模拟仿真,计算出最优走箔算法,从而达到最大化节约材料的目的。

此外,由于不同算法耗用的电化铝有较大差别,在工艺设计印刷时还需充分考虑拼版间距与电化铝跳步长度之间的关系,相邻位置烫印图案的跳步能否合并、是否有冲突,有时单版拼版间距虽然可以减少0.5mm,节约纸张,但可能此时就无法完成电化铝跳步,因此需要综合计算哪种方式成本最低。需要注意的是,电化铝在拉伸情况下的伸长率会对跳步计算产生一定影响。

如果烟包印刷设计企业有多台不同品牌、型号的卷筒纸圆压圆烫金机,工艺设计印刷时,还需考虑不同厂家设计印刷的电化铝走箔系统,重点考量其支持的电化铝的最小宽度对成本的影响。我公司有两台卷筒纸圆压圆烫金机,都是真空储箔,一台采用送箔系统,一台采用拉箔系统。从运行情况来看,拉箔系统设备可使用最窄为25mm的电化铝,电化铝过窄容易断箔,而送箔系统设备可使用最窄为15mm的电化铝,在实际生产时应合理安排。例如,我公司某个硬包烟包小盒,最小烫金版直径为16mm,此时使用送箔系统设备,采用宽度为19mm电化铝即可,如使用拉箔系统设备,则至少需采用宽度为25mm的电化铝,成本差异非常大。这种情况下,由于烟包条盒电化铝宽度大于25mm,可尽量给拉箔系统设备多安排烟包条盒的烫印生产。

4.凹凸烫印工艺的实现

凹凸烫印即烫印、压凹凸一次完成的烫印技术,在平压平烫印中很容易实现,但圆压圆凹凸烫印实现起来有相当的难度。

首先与设备结构有关,根据现有圆压圆烫金机的设计印刷,上辊多为蜂窝辊或横向开槽的光辊,下辊一般为光辊,材质有钢材、耐热橡胶/聚氨酯、高分子复合记忆材料等, 上下辊传动主要有两种方式,一种为周长一致并以齿轮传动或上下辊周长一致但独立驱动;另一种为上下辊周长不一致,采用独立传动或摩擦传动。其中,第二种结构无法保证上辊的烫印凹版和下辊的凸版底模完全精确对位,无法实现圆压圆凹凸烫印。

其次,还受到版辊材料热变形稳定性、版辊加工精度、上下辊多次离合压后对位精确和一致性、操作水平等因素的影响。

由于以上的原因,该工艺尚处于研究摸索阶段,但云南侨通包装印刷设计有限公司和上海飞彩制版有限公司已经联合在这方面做了大胆创新的研究和测试。

5.烫印在线质量检测与废品标识

目前,烟包印刷设计企业对于卷筒纸圆压圆烫印的质量检测,大多通过人工观察静止画面来实现,但这是一种质量抽检的方式,不能真正实现产品质量的管控。但普通在线质量检测系统常用贴标的废品标识方法,其存在2个明显的缺陷,一是贴标大约有100mm的距离误差,不能与废品小张一一对应,二是所贴的不干胶标签容易掉落,粘到成品背面,反而造成质量隐患。

我公司有一台卷筒纸圆压圆烫金机配置了在线质量检测系统,为了使其达到最好的检测效果,我公司与设备厂家联合研发了激光打码废品标识方法,对检测到的印刷设计和烫印质量缺陷,如刀丝、墨点、套印偏差、砂眼、缺烫等,在烟包粘胶处或折耳处使用激光打印一个极小的废品剔除标记(如图9所示),待模切在线质量检测系统检测到这个标记时,就会立即剔除该废品。

众所周知,烟包质量检验必须确保典型废品100%剔除,实施印刷设计、烫印在线质量检测后,可以有效降低成品检验难度,提高烟包质量的可靠性。可见,在线检测和成品检验是一种互补的关系。有关成品检验工艺的设计印刷及优化,将在下一篇和大家一起讨论。

- 申明:南彩上海印刷厂刊登此文《烟包卷筒纸圆压圆生产工艺的设计印刷及优化——烫印篇》,只为传递信息,不代表本站观点,版权归原作者所有!

- 标签:

- 上一篇:CTP冲版稳定性控制与标准化研究

- 下一篇:了解应用情况 合理选用瓦楞纸板